Cabine de pintura a pó como instalar temas. Como pintar com tinta em pó em casa? O que você precisa para trabalhar

Em fogões convencionais - caldeiras de aquecimento de água holandesas, russas e TT - o combustível queima rapidamente.

Todas estas estruturas requerem reservas impressionantes de lenha e carvão. Não se pode falar em economia neste caso.

Um forno de pirólise é uma questão completamente diferente: aquece eficazmente a divisão, queimando um mínimo de lenha. Por que isso é possível?

O fato é que os princípios de funcionamento de um forno de pirólise são radicalmente diferentes dos princípios de funcionamento de fogões convencionais. Em tal aparelho, como resultado da oxidação, não há combustão de combustível, mas combustão lenta.

No entanto, todos que já se depararam com o aquecimento de um fogão ou pelo menos acenderam o fogo sabem que, quando fumegante, a madeira não queima, mas apenas carboniza. Então, por que isso não acontece em aquecedores de pirólise a lenha?

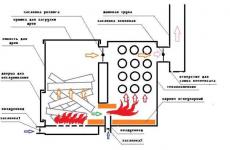

O fato é que em um forno de pirólise o combustível é oxidado em duas etapas. Primeiro, a parte sólida oxida lentamente, liberando grande quantidade de gases inflamáveis, e depois os próprios gases queimam separadamente da lenha, em outro compartimento.

A rigor, um forno de pirólise não funciona com combustível sólido, mas com gás, que ele próprio produz. Portanto, o segundo nome para estruturas de pirólise são geradores de gás.

Um diagrama simplificado da operação de um forno de pirólise é assim:

- no primeiro compartimento há combustível e o fornecimento de oxigênio é regulado - o ar é fornecido em tal quantidade que a lenha pode arder e não pegar fogo;

- os gases liberados durante a combustão lenta entram no compartimento localizado acima e queimam.

A combustão em dois estágios permite economizar dinheiro. Dependendo do modelo do forno de pirólise, é necessário carregar uma nova porção de lenha de três a uma vez por dia.

Ou seja, um aquecedor de pirólise funciona continuamente, mantendo uma temperatura uniforme no ambiente, assim como fazem os radiadores do aquecimento central.

Esta é a enorme conveniência das estruturas de pirólise.

Até mesmo um forno de pirólise caseiro aquece o ambiente sem parar e proporciona às pessoas que nele estão uma temperatura confortável 24 horas por dia.

O que podemos dizer das unidades de produção industrial, nas quais tudo é calculado nos mínimos detalhes e há a automação necessária.

Basta carregá-los com uma porção de combustível uma vez e depois, durante um dia inteiro, você não precisa se preocupar com o resfriamento da casa enquanto você dorme ou está fora.

Um forno de pirólise faça você mesmo é montado em tijolo ou metal. Quase qualquer estrutura metálica de volume adequado pode ser convertida em um gerador de gás, desde uma lata até um barril de duzentos litros.

Equipamento necessário

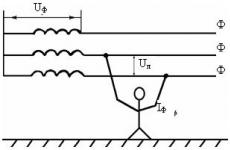

Para que o processo de autopintura praticamente não seja diferente do de fábrica, é necessário escolher um local adequado onde será realizada a obra.

Quando as instalações forem encontradas, é necessário coletar e preparar o equipamento necessário:

- forno para polimerização (secagem);

- fonte de tensão constante (cerca de 25 kV);

- pulverizador de tinta em pó (pistola);

Precisão e um pouco de experiência não farão mal no trabalho. Mas se não estiver lá, não importa; seguindo as instruções, você pode evitar a maioria dos erros e obter um resultado bastante decente.

Fazendo uma fornalha

A polimerização é uma etapa importante no endurecimento da tinta em pó. Se este item de trabalho for omitido, a pintura não aderirá às superfícies metálicas. Portanto, equipamentos como um forno - também chamado de câmara de polimerização - são necessários antes de tudo. Essa coisa é cara, então você mesmo pode fazer com materiais improvisados. Precisaremos (a câmara de polimerização terá dimensões de 2x1x1 m):

- tubo de perfil;

- isolamento térmico não inflamável (laje de basalto);

- chapa metálica (pode ser encomendada por tamanho);

- ventilador tangencial;

- Elementos de aquecimento.

As instruções de montagem do recuperador consistem nos seguintes passos:

- Solde uma moldura do perfil.

- Coloque isolamento nele.

- Cubra as paredes com chapas metálicas. Finalize a parte externa com fibra de gesso.

- Para convecção na câmara, instale um ventilador tangencial, soldando-o com saída estreita e entrada larga.

- Insira o ventilador na câmara. Ele vai aspirar o ar pela parte superior, conduzi-lo pelos elementos de aquecimento, expulsá-lo pela parte inferior e depois distribuí-lo por todo o volume da câmara.

- Instale os elementos de aquecimento ao longo de paredes paralelas e conecte-os de acordo com a distribuição de fases.

- Fechar os elementos de aquecimento, deixando o ventilador aberto, cuja parte principal deve ficar fora da câmara (para não derreter o enrolamento).

- Instale um painel elétrico. É verdade que é melhor confiar este trabalho a um especialista.

O equipamento resultante - uma câmara de polimerização - terá potência de 12 kW em aquecimento e 6 kW em operação.

Importante! A fonte de energia nesses fornos para secagem de tinta em pó pode ser não apenas eletricidade, mas também gás natural e óleo diesel

Ferramenta de pintura - arma

Para aplicar tinta em pó a um produto, é necessário um dispositivo especial. Esta é uma pistola eletrostática ou uma pistola tribostática de pó. Mas não é aconselhável comprar equipamentos caros para uso raro. Como no nosso caso tudo é feito à mão em casa, esse aparelho pode ser feito em cerca de 10 minutos.Essa arma é fácil de usar, barata e prática. A transição de uma tinta para outra leva alguns segundos.

Projeto e equipamento de pistola para pintura a pó

Projeto e equipamento de pistola para pintura a pó

Como fazer uma pistola de tinta em pó:

- Pegue uma garrafa plástica normal de 1,5 litros. O principal é que esteja seco e limpo.

- Preencha 1/3 com tinta em pó, aparafuse com uma rolha de metal.

- Faça pequenos furos na rolha. Quanto mais furos, melhor será a aplicação. Limpe a parte externa do plugue de quaisquer rebarbas deixadas após a perfuração.

- Conecte o fio positivo da fonte de alta tensão ao plugue.

Para isso, você precisa de um conversor que possa fornecer 25.000 volts DC. Eles são usados em armas de choque, isqueiros para fogões a gás, caldeiras e alto-falantes. Eles podem ser alimentados por baterias ou acumuladores, convertendo 3-6 volts nos 25 kV necessários.

Tenha cuidado ao trabalhar com alta tensão. É melhor que o conversor seja montado por um eletricista qualificado.

Depois de todas as manipulações, você ganha uma pistola bastante decente.

Pequenas coisas que você não pode prescindir

Antes de iniciar a pintura, é necessário garantir cuidadosamente que todas as operações ocorram em condições ideais:

- Uma excelente iluminação é essencial. Use lâmpadas fluorescentes. A tinta em pó adere perfeitamente a uma lâmpada normal.

- É necessária uma boa ventilação com dois motores (entrada e saída). Além disso, você deverá usar uma atadura de gaze ou, melhor ainda, um respirador profissional.

- Teremos que inventar uma maneira de coletar a tinta em pó restante. Nos estágios iniciais, use um aspirador antigo e potente.

Quando tudo estiver cuidadosamente preparado, você mesmo poderá começar a pintar as peças necessárias.

Materiais, isolamento térmico do forno de polimerização

O revestimento do forno deve ser feito de aço aluminizado porque sua resistência ao calor é superior ao aço galvanizado ou ao aço laminado a frio (CRS). O revestimento externo do forno pode ser em CRS galvanizado, aluminizado ou pintado. O aço deve ter espessura de calibre 20. Todo o corpo do forno deve ser feito do mesmo metal da carcaça.

O isolamento deve ser de lã mineral de densidade nº 4 ou fibra de vidro equivalente, com espessura igual a 1 polegada vezes 100°F (37,8°C) ou o quociente de 100°F. Se a temperatura máxima do forno exceder 500°F (260°C), o revestimento do forno deverá ter 15 centímetros de espessura. A espessura do topo e das laterais deve ser igual à espessura da carcaça, e a base pode ser de concreto simples, invólucro aluminizado ou carcaça isolada do forno. Os fornos elevados devem ter uma base isolada. Os fornos montados no chão devem ter 5 a 8 centímetros (2 a 3 polegadas) de isolamento. É possível utilizar revestimento de aço sem isolamento, mas neste caso é inevitável uma perda significativa de calor pela base.

O sistema de tubulação do forno de cura deve ser projetado para circular o ar de forma que o forno mantenha uma temperatura elevada constante em todas as partes sem criar turbulência. A velocidade excessiva do ar no forno de cura pode fazer com que o pó seja expelido das peças. Também pode fazer com que as peças balancem e batam em outras peças ou nas paredes do forno.

A melhor localização para o tubo é o teto, localizado nos cantos e entre passagens em um forno com muitas passagens, o fluxo de ar deve ser direcionado para baixo em direção à base. Funis ou tubos de exaustão são usados para regular o volume e a velocidade da saída de ar. Voltando ao centro, o ar fluirá para cima através das peças.

A base também é um local aceitável se o tubo for instalado sob o transportador de forma que o ar flua para cima através das peças. Porém, o tubo na base interferirá na limpeza do forno e poderá ser danificado se peças caírem da esteira.

Ao contrário da câmara de secagem, a colisão do ar com a peça não é desejável num forno de cura. Pode acelerar o processo de cura, mas o fluxo de ar também pode soprar o pó das peças e depositar sujeira sobre elas. Altas velocidades devem ser evitadas dentro do forno de cura usado para curar materiais em pó.

Fabricação de fornos de pirólise

Tecnologia de fabricação de forno de pirólise de baixa potência.

Forno de pirólise de tijolo com potência de 30 kW, aquecendo uma casa de 70 metros quadrados. metros, é bem possível fazer você mesmo. Para esta construção você precisará de:

- cerca de 400 unidades de tijolos cerâmicos ou 100 de tijolos refratários;

- chapa de aço com dimensões de 6.000 mm por 1.500 mm com espessura de pelo menos 4 mm;

- 3 grelhas em ferro fundido;

- ventilador com potência mínima de 300 W;

- portas sopradoras e de combustão;

- termostato de alavanca.

O trabalho de instalação de um forno de pirólise requer uma máquina de solda, uma furadeira elétrica e retificadoras com diâmetros circulares grandes e pequenos, eletrodos e um sensor de temperatura.

Também será necessário um conjunto completo de tubos - um tubo profissional com dimensões de 800 por 400 mm e três tubos padrão, com diâmetros de 57 mm, 32 mm e 159 mm

Não é recomendado fazer fornos de pirólise e vários templos encontrados em quintais ou armazéns de celeiros. Todos os fornos de pirólise montados com esses materiais são amostras experimentais, embora funcionem corretamente. Os materiais adequados para a construção de um forno de ferro não são absolutamente adequados para pirólise. Portanto, você deve se livrar imediatamente de barris velhos, pedaços de canos e outros detritos de ferro, cujo uso na construção põe em risco toda a ideia de criar um futuro forno.

A falta de controle sobre a reação de combustão da pirólise transforma este tipo de fogão em um fogão convencional, portanto a principal garantia de seu futuro funcionamento é a utilização de novos equipamentos no enchimento do fogão.

As caldeiras stop-start são ideais para aquecimento de residências. Requer a instalação de um sistema automatizado de controle de temperatura. Além disso, é fornecido um sistema separado para o processo de fornecimento de ar em lote na câmara de pós-combustão.

Colocando um forno de canto de pirólise

O sistema stop-start leva a um funcionamento complexo da caldeira, exigindo a utilização de todo um sistema de amortecedores e reguladores.

A utilização de tijolos refratários acarreta um rápido desgaste do forno devido às suas características, sendo sua substituição obrigatória a cada dois anos.

A espessura do metal utilizado na construção dos dutos de ar não afeta o grau de sua queima - existe aço especial para o forno de pirólise.

Na dura realidade russa, surgiu agora outro tipo de fornos de pirólise caseiros que não requerem eletrificação. Aqui a câmara de gaseificação está localizada na parte inferior e a câmara de pós-combustão na parte superior do aparelho - o aparelho utiliza tiragem de ar natural, bombeando o ar aquecido no forno para a câmara de pós-combustão, onde o ar secundário é misturado a ele.

O oxigênio entra na câmara inferior através de orifícios devido à rarefação atmosférica - misturando-se com o gás de pirólise na fornalha, ele entra em uma reação oxidativa exotérmica.

O gás resultante queima na câmara superior do pós-combustor, aquecendo o refrigerante. Cada parede dessa caldeira é feita de aço resistente ao calor, o que garante a combustão completa do combustível na fornalha por 14 horas.

Forno de pirólise de Sergei Lachinyan

Bubafonya é o projeto de pirólise mais simples de fabricar, mas tem uma desvantagem - para carregar uma porção de lenha ou limpar as cinzas é preciso puxar o pistão, pois não há furos no fundo do recipiente.

Em Lachinyanka, as cinzas e a escória da fornalha são retiradas por baixo, pois o combustível queima na grelha.

Sergey Lachinyan é um famoso inventor do Cazaquistão. Ele criou seu fogão para uso pessoal quando precisava de um aparelho para aquecer sua van.

Lachinyanki são usados por caminhoneiros, trabalhadores da construção civil e agrícolas, pescadores e caçadores.

Podem aquecer caravanas, tendas, pavilhões de caça, edifícios agrícolas (galinheiros, pocilgas, estufas).

Agora Sergey desenvolveu a segunda geração de fogões, incluindo um modelo com camisa de água para aquecimento de residências de até 300 metros quadrados. m.

Os fornos Lachinyan operam principalmente com carvão. O design do forno de pirólise Lachinyan permite aquecê-lo com qualquer material inflamável, mas com carvão apresenta resultados simplesmente fenomenais.

Dois baldes de carvão fornecem combustível à estrutura para 5 a 7 dias de operação contínua.

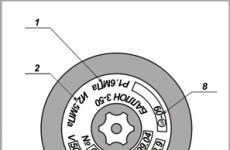

Apesar de ter sido emitida uma patente para a invenção, os desenhos estão disponíveis gratuitamente junto com as instruções para fazer este fogão milagroso com as próprias mãos.

Para carregar carvão, é necessário abrir a tampa superior e adicionar carvão. O novo combustível cai na camada em chamas e a unidade continua a operar.

Um miniforno de pirólise pode ser feito sem desenhos a partir de uma lata de tinta comum e de uma velha garrafa térmica de aço.

O princípio de funcionamento é simples ao ponto do primitivismo - qualquer combustível sólido, até mesmo pinhas, é carregado no fogão, e um pistão caseiro composto por uma panqueca e uma haste tubular é instalado.

Uma tampa e um aro de vedação são colocados em cima para que o ar entre apenas pela haste. O desenho pode ser feito em duas horas.

À medida que o carvão queima, o pistão desce. Praticamente não sobram cinzas, pois em altas temperaturas todo o combustível queima.

Um pouco sobre regras de segurança. É proibido fazer fogões com as próprias mãos (exceto fogões Lachinyanka feitos de acordo com os desenhos originais do inventor) para instalações residenciais, pois pode sair fumaça ou gás do pistão.

Os produtos caseiros não devem ser deixados sem vigilância e muito menos colocados onde as pessoas dormem. A área de utilização são salas técnicas e de utilidades.

Fazendo uma moldura

Começaremos fazendo a moldura. Montaremos nossa estrutura com uma ferramenta de soldagem ou parafusos.

As portas e paredes deverão ficar com um vazio no interior, que posteriormente deverá ser preenchido com isolamento.

A moldura é pintada com uma tinta especial que resiste a altas temperaturas.

Terminando o trabalho

Prepare o material de acabamento, focando nas dimensões do fogão. Costure o interior da parede com parafusos auto-roscantes ou uma ferramenta de soldagem. Após este procedimento, sele hermeticamente o vazio nas paredes com isolamento. Na maioria das vezes, as lajes de basalto são usadas como isolamento.

Prepare o material de acabamento, focando nas dimensões do fogão. Costure o interior da parede com parafusos auto-roscantes ou uma ferramenta de soldagem. Após este procedimento, sele hermeticamente o vazio nas paredes com isolamento. Na maioria das vezes, as lajes de basalto são usadas como isolamento.

Instalando um ventilador e elementos de aquecimento

Os elementos de aquecimento são montados uniformemente nas paredes laterais e conectados por fios. Depois disso, eles são levados para fora. Faça um invólucro de material em folha com um orifício de ventilação nas laterais. Cubra os elementos de aquecimento com invólucros.

O ventilador é montado em um sistema com eixos de descarga e admissão de ar. O eixo de entrada de ar tem metade do tamanho do eixo de injeção. Os fios do ventilador devem estar localizados do lado de fora.

Se você fez tudo corretamente, o ar do seu forno de polimerização passará pelas tampas protetoras, descerá e subirá novamente pelos produtos de secagem.

Instalando a unidade de controle

Esta é a etapa final, mas a mais importante. A fonte de alimentação controlará o ventilador e o aquecimento. Compre uma unidade especializada projetada para esses fogões. É composto por indicadores de temperatura, sensores, dispositivo de controle do ventilador e máquina de emergência. Então fizemos um forno de polimerização com as próprias mãos.

Esta é a etapa final, mas a mais importante. A fonte de alimentação controlará o ventilador e o aquecimento. Compre uma unidade especializada projetada para esses fogões. É composto por indicadores de temperatura, sensores, dispositivo de controle do ventilador e máquina de emergência. Então fizemos um forno de polimerização com as próprias mãos.

Uma das desvantagens do fogão é que não é muito razoável adquiri-lo para pequena produção ou para uso doméstico. Basicamente, esses fornos são projetados para grandes volumes de trabalho. Outra desvantagem é o seu custo, que não é dos mais baixos. Caso contrário, é uma coisa muito conveniente e prática para pintar coisas necessárias.

O que é um forno de pirólise

Em uma fornalha comum, qualquer combustível orgânico durante a combustão e oxidação com oxigênio libera uma grande quantidade de produtos de combustão de hidrocarbonetos. Assim, toro, esterco, lenha e outros tipos de combustíveis naturais possuem uma grande massa de emissões associadas que são descarregadas pela chaminé no meio ambiente.

Internos de um forno de pirólise

O volume de gases liberados durante a combustão do combustível aumenta significativamente com a deficiência de oxigênio criada artificialmente no interior do forno. Por exemplo, a madeira queima a uma temperatura de cerca de 500 graus, liberando álcool metílico, acetona, ácido acético, resina e carvão.

Todos esses resíduos de reação primária são misturas inflamáveis que podem ser submetidas a um ciclo de combustão repetido para produzir uma certa quantidade de calor.

Os fornos de combustão de pirólise têm como objetivo obter calor dos produtos da combustão, também chamados de geradores de gás, criando temperaturas elevadas em seu interior de cerca de 450 graus, dispensando o usuário da necessidade de limpar regularmente a fornalha - todo o combustível se transforma em pó.

Como fazer em casa

Veremos a versão mais simples de um forno de endurecimento; às vezes também é usado para queimar cerâmica. Precisaremos de um fogão elétrico doméstico e de um vaso de barro cerâmico (como mufla) do tamanho desejado. Agora precisamos de um pod. Geralmente é montado em tijolo sobre chapa de aço e fixado com uma moldura feita de canto. Mais perto da borda, faça 2-3 anéis e coloque uma espiral ou um fogão elétrico. A carcaça é feita de aço galvanizado, é removível e só é colocada depois que a estrutura está firmemente instalada no chão e coberta com uma mufla. O espaço entre a mufla e a carcaça é preenchido com lascas de amianto.

Veremos a versão mais simples de um forno de endurecimento; às vezes também é usado para queimar cerâmica. Precisaremos de um fogão elétrico doméstico e de um vaso de barro cerâmico (como mufla) do tamanho desejado. Agora precisamos de um pod. Geralmente é montado em tijolo sobre chapa de aço e fixado com uma moldura feita de canto. Mais perto da borda, faça 2-3 anéis e coloque uma espiral ou um fogão elétrico. A carcaça é feita de aço galvanizado, é removível e só é colocada depois que a estrutura está firmemente instalada no chão e coberta com uma mufla. O espaço entre a mufla e a carcaça é preenchido com lascas de amianto.

O controle da temperatura é realizado por meio de um termopar. Vimos a versão mais simples de uma mufla. Se quiser construir uma versão mais complexa e aprimorada com suas próprias mãos, você pode assistir a um vídeo ou encontrar os desenhos necessários.

Colocação de fogão caseiro - etapas do processo

De acordo com as regras da tecnologia para a construção de fogões de alvenaria, a alvenaria não começa antes de um mês após o lançamento da fundação. Isso se deve ao fato de que a fundação deve assentar e não encolher. O próprio procedimento de instalação de um fogão em uma casa particular é determinado por certas etapas tecnológicas.

Numa primeira fase são instaladas a câmara de cinzas e a parte inferior do exaustor com tampa. Conforme já discutido, para alvenaria é utilizada uma mistura de argila e areia, uma vez que esta composição específica possui altas qualidades de viscosidade e resistência.

Na alvenaria é montada uma porta cuja fixação é feita de arame de aço.

Grelhas separadas ou uma grelha sólida são fixadas no topo do cinzeiro. Em seguida, é instalada uma fornalha, que é forrada por dentro com tijolos refratários colocados na borda. A porta corta-fogo é fixada com arame e placa de aço de 2,5 mm de espessura.

Ao chegar à 12ª fila de alvenaria, a fornalha é coberta por um fogão de ferro fundido com queimadores

Neste caso é importante que o recuperador esteja alinhado com o nível da água. À esquerda, o primeiro exaustor continua a ser colocado no forno para funcionar sem aquecimento no verão.

Após a montagem do fogão, as paredes da câmara de cozimento continuam a ser erguidas e a tampa inferior é construída no lado esquerdo.

O parafuso de verão é instalado no canto interno da câmara de cozimento.

Ao atingir a 20ª fila, a câmara de cozimento e o exaustor principal ficam sobrepostos

Na alvenaria são deixados furos para o canal de elevação e passagem de verão, bem como um respiradouro para a câmara de cocção. Para maior confiabilidade, a alvenaria deve ser apoiada em cantos de aço.

A abertura da câmara de cozedura é fechada por uma porta articulada da lareira. É desejável que tal porta seja feita de metal e vidro resistente ao calor. Isso permitirá que você observe o processo de combustão do combustível e aprecie a beleza de uma lareira.

Depois de cobrir a coifa inferior e a câmara de cozimento, inicia-se a construção da coifa superior. Neste caso, é importante instalar uma porta de limpeza em local conveniente para remover a fuligem.

As paredes do exaustor são colocadas quase até ao topo da abertura na parede. O recuperador de calor no topo é coberto com tijolos em duas filas. Para aumentar as características de isolamento térmico, o espaço entre o lintel suspenso e o topo da estrutura é preenchido com material isolante não inflamável.

Um cinto decorativo é colocado ao longo do perímetro superior do corpo do fogão. Depois disso, inicia-se a instalação da chaminé. Ao mesmo tempo, a estrutura da chaminé em tijolo é considerada a mais prática, uma vez que não queima, ao contrário das suas congéneres metálicas.

Um fogão DIY exige muito esforço para ser construído, mas qualquer pessoa que não tenha medo do trabalho físico pode fazê-lo. A única coisa é que você precisa seguir todos os processos tecnológicos e aderir aos projetos de fornos testados pelo tempo. Só assim um aquecedor numa casa de campo durará décadas, deliciando os seus proprietários com o calor nos invernos frios.

Vantagens e desvantagens

A instalação de um recuperador de calor é um processo bastante complexo e demorado que exigirá habilidades especiais de construção. Portanto, antes de iniciar as obras, é necessário considerar as principais vantagens e desvantagens deste método de aquecimento de uma casa para tomar uma decisão informada.

Vantagens:

- Versatilidade. O recuperador de calor permite aquecer uma casa até 100 metros quadrados. metros, o que torna este design universal. Pode ser colocado tanto numa pequena casa de veraneio como num chalé de campo, que é utilizado durante todo o ano.

- Compacidade. Este design é instalado em um canto, o que permite economizar espaço útil. E graças à simetria alterada da forma, você pode escolher a opção mais conveniente para localizar o forno.

- Alto nível de eficiência. A principal vantagem de um recuperador de calor é a sua elevada eficiência. O aquecimento da sala é realizado não só pela convecção dos fluxos de ar quente, mas também pela radiação térmica. Assim, o recuperador de calor proporciona um aquecimento rápido da divisão, bem como mantém a temperatura por muito tempo. A taxa de transferência de calor da estrutura não é inferior às melhores unidades de aquecimento modernas.

- Conveniência. A instalação de um recuperador de calor numa casa permite aquecer várias divisões ao mesmo tempo.

- Funções adicionais. Um recuperador de calor permite não só aquecer várias divisões. O design pode ser usado para cozinhar, secar roupas e relaxar.

Apesar das vantagens óbvias de uso, tal dispositivo também apresenta algumas desvantagens:

- Preço Alto. Fogões e lareiras são estruturas bastante caras, por isso recomenda-se construí-los somente se for economicamente viável.

- Habilidades especiais de construção. Como qualquer fogão, a construção de tal estrutura exigirá habilidades especiais do mestre.

Além disso, ao construir um recuperador de calor, é necessário compreender que se não o equipar com uma porta especial para a câmara de combustível, o calor não ficará retido no interior do recuperador e as suas paredes arrefecerão rapidamente.

Forno de pintura a pó com câmara de polimerização

Finalidade e design da câmara de polimerização

A câmara de polimerização (forno) é projetada para polimerização de tintas em pó. aplicado ao produto. O projeto da câmara consiste em painéis sanduíche preenchidos com material isolante térmico. Graças a isso, a temperatura alcançada no interior da câmara é mantida por muito tempo e evita-se o aquecimento das paredes externas e as perdas de calor.

A abertura para carregamento de produtos é fechada com portas com isolamento térmico, nas quais são instalados perfis de borracha resistentes ao calor em todo o perímetro e equipados com mecanismo de travamento.

A câmara de polimerização (forno) é aquecida por um termobloco separado, que é montado separadamente na câmara. O design do termobloco permite a rápida manutenção dos elementos de aquecimento e a substituição dos elementos de aquecimento que esgotaram a sua vida útil. Se os volumes de produção em sua empresa aumentaram e você precisa aumentar o volume de trabalho da câmara de polimerização, o design especial do produto painel sanduíche, desenvolvido por nossos especialistas, permitirá adicionar de forma simples e rápida o volume que falta.

O termobloco conectado à câmara de polimerização realiza convecção forçada de ar para criar uma temperatura uniforme no interior da câmara.

Em caso de necessidade especial (por exemplo, no caso de espaço limitado numa área de pintura de produção), os elementos de aquecimento podem ser instalados nas paredes laterais da câmara e cobertos com telas refletoras de calor. Porém, neste caso, o funcionamento do equipamento torna-se mais complicado (reparações preventivas e de rotina - substituição de elementos de aquecimento que esgotaram a sua vida útil). e também o design se torna mais complicado e a produção de tal câmera fica mais cara.

O processo de polimerização da tinta em pó ocorre da seguinte forma. Através da porta, um carrinho de carregamento com produtos revestidos com tinta em pó é carregado na câmara de polimerização através do sistema de transporte. As portas do forno de polimerização são fechadas e travadas com um mecanismo especial. Através do painel de controle, o termobloco é ligado e a câmara começa a aquecer. O termostato do painel de controle da câmara de polimerização é ajustado para a temperatura desejada, dependendo do tipo de tinta em pó. Quando a temperatura na câmara atinge 130°C - 140°C, a tinta em pó começa a liberar substâncias voláteis na forma de fumaça. Para retirar essas substâncias da câmara, é ligado automaticamente o ventilador da coifa, que é programado para funcionar por 10 segundos com pausa de 5 minutos.

Quando a temperatura do volume interno atinge 5°C - 10°C abaixo da configurada, o primeiro grupo de elementos de aquecimento é desligado;

Ao atingir a temperatura definida, o segundo grupo de elementos de aquecimento é desligado e o relé de tempo é ligado, que é ajustado em conformidade para 20, 10 ou 5 minutos.

Após a câmara de polimerização sair do modo configurado, os elementos de aquecimento e o ventilador de recirculação de ar são desligados, o exaustor e o alarme sonoro são ligados. Se necessário, o exaustor do forno é ligado a qualquer momento antes ou depois do modo de polimerização (180° C) movendo a alavanca do interruptor para o modo Manual.

Painel de controle da câmara de polimerização

O painel de controle da câmara de polimerização em combinação com sensores termoelétricos permite controlar automaticamente o processo de polimerização da tinta em pó. Devido ao fato da categoria da área de revestimento polimérico para risco de explosão e incêndio corresponder a B-IIa de acordo com a PUE, o painel de controle é fabricado com grau de proteção IP54 e pode ser instalado diretamente na câmara de polimerização ou próximo a isso na parede.

Em qualquer produção, atenção especial é dada à pintura dos produtos acabados. Desempenha não apenas funções decorativas, mas também protetoras, principalmente se falamos de tintas poliméricas modernas, que estão em muitos aspectos à frente de seus concorrentes em qualidade e durabilidade.

Neste artigo falaremos sobre como montar um forno de pintura a pó com as próprias mãos e se é necessário.

Polímeros em pó

A tecnologia de pintura com materiais em pó é conhecida desde meados do século passado, mas chegou ao nosso país muito mais tarde e imediatamente ganhou popularidade entre especialistas e clientes.

Hoje, os maiores fabricantes de tintas em pó estão localizados na América e por isso o preço do material pode assustar muitos, mas os artesãos rapidamente perceberam como reduzir o custo do processo e economizar na capacidade de produção, sem perder qualidade.

Uma dessas inovações é a produção independente de um forno de pintura a pó. O processo não é complicado, embora exija certos conhecimentos em engenharia e design elétrico.

Trabalhando com tintas

Como dissemos acima, a produção de tintas em pó na Rússia ainda está em desenvolvimento, mas hoje existem várias marcas que não são inferiores em qualidade às congêneres estrangeiras, embora se você começar pelo preço a diferença será pequena, assim como o O método de aplicação dos próprios polímeros não é diferente.

A principal diferença entre a aplicação de tintas em pó e as habituais líquidas é que requer uma pistola especial. Que, além da pulverização, carrega as partículas de tinta com carga elétrica positiva. Enquanto o próprio produto está aterrado e, portanto, tem carga negativa.

Por isso, ao atingir o metal, o pó penetra na estrutura molecular e, por assim dizer, se torna um com o produto, portanto esse método de pintura apresenta uma série de vantagens:

- Resistência do revestimento ao estresse mecânico. Um produto pintado com polímero em pó pode ser dobrado, mas o revestimento permanece intacto.

- Completamente neutro em relação à água, e consequentemente à formação de ferrugem.

- Aparência do produto. As tintas em pó proporcionam um acabamento liso e brilho quase impossível de obter com outros materiais.

- Durabilidade do revestimento, o que é conseguido através do aquecimento do metal e da adesão em nível molecular.

É claro que há uma série de desvantagens que podem ser identificadas, mas todas estão relacionadas ao lado técnico da questão:

- Processo de inscrição complexo, que envolve várias etapas, cada uma delas com um determinado tempo.

- As instruções para trabalhar com corantes em pó requerem equipamentos caros. E se você mesmo puder fazer a câmera. A pistola e os componentes do fogão deverão ser adquiridos separadamente.

- Como a produção de tinta em pó é um processo muito caro e o trabalho de aplicação em si é muito demorado, o preço de um produto revestido com esse material aumenta significativamente.

Você pode entender claramente todo o processo de coloração assistindo ao vídeo deste artigo.

Fazendo uma fornalha

A fabricação de um forno de polimerização de tinta em pó deve começar com cálculos e um entendimento claro do que será pintado neste forno. As dimensões são muito importantes, pois quanto maior o forno, mais energia será necessária para aquecê-lo e mais tempo levará para atingir a temperatura ideal.

Por outro lado, a câmara deve conter todos os produtos a serem pintados de forma que não entrem em contato uns com os outros.

O duto de ar é projetado de forma que o intenso fluxo de ar passe pelas tampas protetoras. O ar deve vir de baixo e passar pelas partes suspensas. A temperatura será distribuída uniformemente por todo o volume do aparelho, o que garantirá um trabalho de qualidade. O forno será controlado por meio de uma unidade de controle. Ele definirá os parâmetros dos elementos de aquecimento e ligará o ventilador. Será fácil para eles controlar a temperatura na câmara. O gabinete de controle deve ter:

- indicadores e sensores para a temperatura do ar aquecido na câmara de trabalho,

- automático para ligar o ventilador e o elemento de aquecimento,

- desligamento automático do dispositivo em caso de acidente.

Os sensores de controle são montados de forma que um fique na parte superior e o outro na parte inferior. Eles devem estar igualmente distantes dos elementos de aquecimento. É aconselhável adquirir uma unidade fabril que irá controlar os processos na câmara. O dispositivo ficará mais funcional. Um termostato com controle automático definirá um modo de operação mais preciso.

Existem diversas formas de pintar peças de carroceria de automóveis, e a pintura a pó é a mais moderna entre elas. Porém, esta tecnologia é muito complexa, pois requer a utilização de equipamentos especiais, representados por câmaras de pintura a pó, cujas características são discutidas neste artigo.

O que é revestimento em pó?

Este termo refere-se à criação de revestimentos poliméricos decorativos e protetores de alta qualidade usando um campo eletrostático de alta tensão. A tinta em pó é um pó fino colorido com impurezas com tamanho de grão de 10 a 100 mícrons.

A essência do trabalho de pintura é aplicar um material em pó carregado durante o processo de pulverização por eletrificação por fricção ou de uma fonte externa sobre uma superfície metálica com carga oposta.

Isso garante uma aplicação uniforme de tinta no objeto que está sendo processado. A pintura a pó envolve a utilização de uma câmara de polimerização para secagem e fixação final da tinta.

Sequência de trabalho

O processo de revestimento em pó inclui várias etapas. A primeira delas é a preparação da superfície, que envolve a remoção de quaisquer contaminantes dela. No caso de repintura é necessário limpar a superfície da tinta e primer originais. Estes trabalhos são realizados após a secagem com jato de areia, utilizando abrasivos diversos. Os grossos são projetados para remover rapidamente tintas e vernizes, enquanto os materiais inorgânicos são usados para nivelar a superfície.

Em seguida, o primer em pó é aplicado na superfície de trabalho preparada. Este processo é realizado em uma câmara de pulverização por meio de um pulverizador eletrostático. A peça de trabalho deve ser aterrada primeiro. O primer em pó, assim como o primer normal, serve como proteção anticorrosiva. Após o derretimento do solo na câmara de pulverização, é aplicada tinta em pó. Este trabalho também é realizado com pulverizador eletrostático. Para criar um revestimento liso e uniforme, a tinta deve ser aplicada em várias camadas (geralmente 2-3).

Após cada camada, o produto a ser pintado é colocado em uma câmara de polimerização por 15 a 30 minutos, onde, sob a influência de uma alta temperatura de 180 a 200 ° C, as partículas de tinta em pó são fixadas na superfície da peça devido a Derretendo. Após a conclusão da secagem e polimerização, a peça a ser pintada é retirada da câmara e deixada por algum tempo - necessário para que esfrie até a temperatura ambiente.

Após a finalização da aplicação da tinta, a peça é revestida com verniz em pó, que desempenha funções protetoras e decorativas. Confere estabilidade adicional ao revestimento e protege-o do desbotamento sob a influência dos raios ultravioleta. Em alguns casos, o verniz é aplicado em metal que não está coberto com tinta e primer para preservar sua textura. Além disso, neste caso desempenha o papel de agente anticorrosivo.

Vantagens do método

A pintura a pó é considerada uma alternativa à aplicação de tintas e vernizes líquidos. Além disso, o método em questão é muito mais avançado, pois apresenta algumas vantagens em relação ao uso de tintas líquidas:

- O revestimento em pó é de maior qualidade e monolítico.

- As partículas de tinta em pó que não se depositaram na superfície de trabalho são capturadas na cabine de pintura e podem ser utilizadas para nova pulverização, resultando em economia significativa de material. Isso aumenta a lucratividade da pintura de fábrica e reduz custos quando você mesmo faz o trabalho. Graças a essas medidas, a perda de material durante a operação é de 1 a 2%, enquanto ao trabalhar com tintas e vernizes líquidos, perde-se 50 a 60% da tinta.

- As tintas em pó são superiores às tintas e vernizes líquidos em termos de resistência à flexão e ao impacto.

- Os materiais considerados são mais resistentes a fatores como mudanças de temperatura, exposição a substâncias quimicamente ativas, corrosão e abrasão.

- As tintas em pó apresentam maior aderência à superfície.

- A pintura a pó faça você mesmo é simplificada devido à ausência de respingos nas superfícies verticais.

- A utilização de tintas em pó permite variar a espessura da camada aplicada em uma ampla faixa (de 35 a 250 mm).

- O revestimento em pó é caracterizado pela alta durabilidade, que segundo resultados de testes foi estimada em 20 anos.

Porém, a pintura a pó também apresenta algumas qualidades negativas, principalmente devido à complexidade do trabalho. Por exigirem equipamentos como cabine de pintura, o revestimento em pó é um procedimento muito complexo e caro, por isso não é econômico fazê-lo sozinho em casa. Além disso, esse trabalho é muito demorado, pois leva tempo não só para aplicar a tinta e o verniz, mas também para realizar a secagem e polimerização, bem como o resfriamento.

Equipamento

O equipamento necessário para a pintura a pó faça você mesmo é representado, em primeiro lugar, por uma cabine de pintura e um forno de polimerização. É necessária uma pistola eletrostática para aplicar a tinta. Ao trabalhar em casa, geralmente é usada uma pistola compacta.

Estão disponíveis para venda modelos de cabines de pintura a pó, projetadas para produção em pequena escala ou para processamento de produtos individuais. Estas cabines de pintura a pó são mais adequadas para trabalhos de bricolage. Os dispositivos considerados são representados por complexos constituídos por uma câmara de trabalho e uma unidade de filtração. A cabine de pintura a pó pode ter uma ou duas aberturas. O produto entra pela abertura na parte frontal, podendo sair pela abertura na parte traseira ou pela entrada.

As cabines de pintura são divididas de acordo com a tecnologia de pintura: alguns aparelhos pintam as peças em ambos os lados com rotação, outros modelos simultaneamente. A cabine de pintura a pó possui sistemas de recuperação de pó e filtragem de ar.

O forno de polimerização é utilizado para aquecer os produtos processados a uma temperatura de 160-200ºС e mantê-los nessas condições por 10-20 minutos para secar e assar a camada de material aplicada.

Tanto na fábrica como na realização de trabalhos de bricolagem, os materiais em pó não são utilizados apenas para pintar a carroceria. Eles também são usados para processar rodas e peças plásticas da carroceria, como pára-choques, molduras e outros elementos.

Para criar uma cabine de pintura com suas próprias mãos, você precisará dos seguintes equipamentos:

- pistola;

- filtro com regulador de pressão;

- compressor para fornecimento de ar;

- o circuito;

- ventilação;

- forno tipo forno;

- um aspirador equipado com um bocal tipo ciclone.

Um modelo simples de pistola de pintura pode ser usado como ferramenta de pulverização. É alimentado com ar comprimido à pressão de duas atmosferas, embora para alguns trabalhos este valor possa não ser suficiente. Em qualquer caso, para pintar será necessário um compressor, além de um filtro com regulador de pressão.

A cabine de pintura deve estar equipada com sistema de ventilação. O recuperador pode ser substituído por aspirador de pó, mas os modelos domésticos não são adequados para esse uso, pois entopem rapidamente. É aconselhável usar um aspirador com acessório ciclone.

Já a rede elétrica deve ser instalada por especialista. Deve ser colocado um cabide próximo ao forno de polimerização para secagem e resfriamento das peças. É necessário fornecer iluminação forte - lâmpadas fluorescentes seladas são mais adequadas para uma cabine de pintura a pó. Isso se explica pelo fato de serem fáceis de limpar, pois não aquecem, fazendo com que a tinta que cai sobre eles não derreta.

Boa tarde

Escrevi sobre problemas com uma unidade de pintura a pó de alta tensão, consulte a postagem nº 7:

Na descrição de como fazer uma pistola:

na postagem nº 11 Aldar Kose escreveu:

ao mesmo tempo muito bom Queria entender como funciona uma fonte de alimentação de 30 kV.. e como fazer isso..

Aqui está o que eu tenho.

Naquela época eu não tinha internet, PCAD e tempo. Eu tive que pensar em algo rapidamente. Acho que encontrei uma ideia na revista Radio.

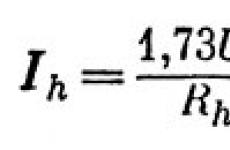

Montei o diagrama:

e funcionou.

ATENÇÃO:

O circuito é conectado galvanicamente à rede de alimentação. Para garantir a correta conexão dos fios fase e neutro da rede de alimentação, existe um cabo de alimentação com três contatos.

Para isolar da rede, você pode usar um transformador de 220V para 220V.

Operação do circuito:

Quando a unidade está conectada à rede, o LED esquerdo acende. Quando o circuito é ligado pelo pedal, ambos os LEDs acendem e o circuito começa a funcionar.

Com meio ciclo negativo da tensão de alimentação, a corrente não pode passar para os coletores dos transistores e para a chave de tensão de saída VR1 (diodos de fechamento). O diodo no circuito do transistor VT1 protege a junção de base do transistor de uma tensão negativa em um nível de cerca de -0,6V.

Depois que a tensão de alimentação passa de 0 ao semiciclo positivo e atinge aproximadamente 0,6 V na base, o transistor VT1 abre e a tensão no coletor diminui até a tensão de saturação do transistor. Ao mesmo tempo, o capacitor C5 e os capacitores C6, C7 estão carregados. Quando o ponto de amplitude positiva máxima da tensão de alimentação (+311V) é atingido, C5 é carregado ao máximo (311V menos a queda de tensão nos dois diodos abertos). C6, C7 são carregados com uma tensão determinada pelo divisor de tensão VR1 e pelos resistores e diodos que os acompanham. Após a amplitude máxima da tensão de alimentação ter passado, o capacitor C5 começa a descarregar gradualmente através do circuito VT1 e a resistência no circuito coletor é M16. Como o VT1 está aberto, o transistor VT2 está fechado. Quando a tensão de alimentação passa de 0 para a região negativa, o transistor VT1 fecha, o transistor VT2 abre e o capacitor descarrega rapidamente através de VT2 e abre o tiristor. Neste caso, os capacitores carregados C6, C7 são descarregados através do enrolamento primário de uma bobina de ignição de seis volts de uma motocicleta. Um pulso de alta tensão aparece no enrolamento secundário da bobina de ignição. O diodo KD202D permite diversas oscilações após a abertura do tiristor no circuito do enrolamento primário da bobina. Após o multiplicador de tensão, uma tensão CC negativa de alta tensão chega à saída da unidade. Esta tensão é fornecida através de um fio blindado de alta tensão ao eletrodo da pistola de serra. A parte metálica do corpo da pistola é aterrada através da blindagem do fio. A peça a ser pintada é conectada ao corpo do bloco por um fio separado.

Exibir oscilogramas em diferentes pontos.

Os oscilogramas são exibidos de cima para baixo:

1. Saída de tensão de alimentação.

5. Tensão nos capacitores C6, C7 quando a chave de tensão de saída está na posição inferior.

6. Tensão nos capacitores C6, C7 quando a chave de tensão de saída está na posição superior.

(Mal-entendido (esquecido) sobre 4. - parece que a tensão no terminal de controle do tiristor, mas no local de 4V deve ser aproximadamente 3,5V).

Projeto.

1. Foto de um bloco enterrado

2. Foto sem capa e frente

3. Foto de trás.