Faça uma luz na cabine do avião. Capuzes e luzes para modelos de aeronaves feitos de meia-calça e epóxi

Olá, queridos e modeladores novatos.

Lendo artigos, percebi que muitos modelistas têm problemas em fazer cabines para seus modelos. Muitas vezes na foto as cabines estão ausentes ou cortadas da garrafa, não têm uma aparência muito estética. Os modeladores não querem fazer um molde para a fabricação desta mesma cabine, por considerarem esse trabalho trabalhoso e desnecessário para a fabricação de um modelo. Quero te convencer do contrário - tudo é muito simples. Sim, e nada caro.

Precisaremos de: um secador de cabelo para construção, um bloco de pinho, uma serra, uma plaina e uma garrafa de plástico vazia.

Começamos fazendo modelos para o futuro formulário. Primeiro fazemos um modelo para a parte superior.

.

O próximo é o modelo de vista lateral.

. .

E, claro, o modelo para a frente e o verso do nosso futuro formulário. Colocamos esses modelos em ângulos de acordo com a vista lateral.

. .

.

Terminados os gabaritos, procedemos à confecção do formulário.

Pegamos uma barra, você pode embalar as tábuas conectadas com parafusos ou cola e transferir nossa vista lateral para ela. Cortamos o excesso.

. .

.

Transferimos as vistas frontal e traseira para os planos correspondentes.

.

. .

.

Por conveniência, anexamos uma barra abaixo do formulário. Prenda em uma morsa e com uma plaina remova tudo o que for desnecessário.

. .

. .

. .

.

Nosso formulário está quase pronto, falta processá-lo com lixa. Tudo demorou duas horas.

.

É sobre a garrafa. Aconselho você a usar azul ou colorido - transparente fica pior. Colocamos nosso formulário em uma garrafa e aquecemos com um secador de cabelo. Se necessário, fixe a garrafa ao molde com parafusos.

.

Recorte e experimente.

.

Tudo se encaixa. Fixamos a cabine com fita de alumínio. Imitamos rebites com um tubo fino.

.

. .

Como eu disse, é simples.

Boa sorte a todos nos prédios e voos.

Infelizmente, os desenhos não são de muito boa qualidade e não permitem ver a imagem com clareza, mas a abordagem em si, descrita detalhadamente no artigo, é muito interessante.

Como apagar a carenagem (lanterna) de um avião.

Na vida de todo construtor de aeronaves faça você mesmo, surge a pergunta: “Como fazer uma bela lanterna aerodinamicamente aerodinâmica para sua ideia?”. Normalmente pensa-se muito na moldura da lanterna, amplificando componentes e outros atributos para dar um aspecto finalizado a tal design. Muitas vezes, aeronaves construídas em casa "voam" com a cabine aberta, seja por design ou por ignorância elementar de como fazer o contrário. Todos nós frequentemente pecamos com essa mesma ignorância.

Tais problemas são resolvidos fabricando uma lanterna da mais alta qualidade por sopro. Os materiais para o processo são geralmente plexiglass, plexiglass ou lexan. Esta última distingue-se pela maior intensidade de trabalho e dificuldade na fabricação de uma lanterna em forma de gota, mas pela mais alta qualidade desta última.

A relação direta entre intensidade de trabalho e qualidade está no ponto de fusão do material utilizado. Quanto menor a temperatura de fusão, mais fácil é a fabricação, menor é a resistência do produto acabado e a resistência aos esforços mecânicos e aos danos (arranhões, por exemplo). Além disso, os materiais de baixo ponto de fusão são geralmente mais espessos (para manter a resistência) e mais pesados. Via de regra, o plex é utilizado com espessura de até 3 mm, enquanto o Lexan pode ser utilizado apenas 0,75 mm e até mais fino, embora isso complique muito a fabricação e a responsabilidade no trabalho. Por tentativa e erro (carenagens defeituosas), foi determinado que a espessura ideal da chapa deveria ser de pelo menos 1,5 mm. Se você quiser tentar um mais fino - não há problema, você só precisa instalar uma estrutura de suporte como as longarinas do casco de um navio colocadas sob uma bolha de plástico, caso contrário, distorções e irregularidades serão inevitáveis.

1. Forno

O forno é talvez a parte mais demorada de todo o processo de fabricação da carenagem. Todo o princípio do processo fica bastante claro na figura abaixo. O recuperador é constituído por um canto de alumínio e as paredes são costuradas com o mesmo material. O tamanho não é crítico e é determinado pelo tamanho necessário da lanterna fabricada para sua aeronave. Se se trata da fabricação de um número significativo de carenagens, então as dimensões do forno serão cerca de 240x120x120 cm, e o próprio forno pode ser feito de um canto de aço e chapas de aço para revestimento das paredes. É obrigatória a presença de isolamento térmico de lajes de amianto em todas as paredes.

O aquecimento é realizado por queimadores de propano distribuídos uniformemente ao longo do fundo do forno e seu número é determinado pelo tamanho total (geralmente determinado sem colocar uma peça de trabalho com Lexan no forno pela capacidade de manter a temperatura definida - para plex -200, plexiglass -250, para lexan -350 graus).

A parede frontal do forno deve ser feita em forma de porta com olho mágico para monitoramento do processo.

. .

.

. .

.

2. Pacote

O kit de flange cego Lexan (ou outro material) é fabricado em compensado de 12 mm e consiste em uma base - uma folha sólida com uma entrada instalada para fornecimento de ar comprimido., Uma folha de Lexan é colocada sobre ele (é necessária uma junta). A base é mostrada na figura.

A seguir, uma matriz é colocada em cima do Lexan, ao longo da qual será soprada a própria carenagem. Todo esse "sanduíche" é aparafusado. Não se esqueça de colocar juntas entre os dois lados do Lexan feitas de um material que corresponda à temperatura com uma margem (entre 200 e 350 graus, dependendo do que você está soprando).

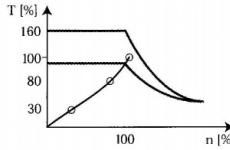

3. Processo de sopro

O processo de sopro é descrito a seguir, embora as imagens em si não exijam explicação - tudo é muito claro. O forno deve ser aquecido muito lentamente, levando a temperatura até a desejada (pode ser necessário experimentar sem conjunto com folha de plástico) e observar atentamente o estado da futura carenagem. Quando começar a ceder um pouco, você precisa estar pronto para começar. Este momento está muito próximo de uma flecha mais significativa de toda a peça e é mostrado esquematicamente na primeira figura. No momento de flacidez de cerca de 10 centímetros (novamente, depende da espessura da chapa), pode-se começar a soprar. Uma mangueira de um reservatório (cilindro) de 40 litros deve ser conectada à entrada de ar comprimido. Seria o suficiente. O ajuste do fornecimento de ar é feito manualmente pelo guindaste. Infle a bolha lentamente e observe cuidadosamente um possível avanço. Se a bolha estiver inflada, a carenagem acabada terá protuberâncias nas laterais. Como consequência, será difícil libertá-lo da matriz (simplesmente não passará livremente para fora) e terá que ser destruído. É melhor ter também uma janela de visualização lateral e trabalhar com um assistente que informará o tamanho apropriado da bolha nas laterais a tempo.

Se durante o processo de sopro forem encontradas protuberâncias locais, é necessário interromper imediatamente o bombeamento e, fechando a válvula de alimentação de ar, desconectá-la da entrada. A bolha esvaziará um pouco e depois de alguns minutos poderá ser inflada novamente. Esta operação é repetida várias vezes até que a carenagem adquira o formato desejado.

. .

.

. .

.

Tenha cuidado ao deixar a bolha cair sobre a fonte de calor - muito perto pode se transformar em "muito longe" da lanterna acabada e vazar na placa de aço.

Quando o radome soprado atingir o formato desejado, desligue o fornecimento de gás para os queimadores de propano e abra imediatamente a porta do forno enquanto continua a manter o radome em forma com pequenas rajadas de ar comprimido conforme necessário.

Além disso, a peça de trabalho é processada com o maior cuidado (o Lexan é muito frágil sob estresse mecânico) e a carenagem recebe o formato desejado no local de instalação.

. .

.

. .

.

4. Conclusão.

Embora fazer um fogão seja de fato um trabalho muito trabalhoso, especialmente em casa, fazer os radomes é surpreendentemente simples e fácil em comparação com o método tradicional de usar a modelagem demorada do bloco e da matriz, dividindo-os em dois, tornando o duas metades da lanterna e sua conexão. Com bastante habilidade (e um bom ajudante), as carenagens saem do forno como doces saindo de uma máquina de confeitar. É notável que tenham uma forma aerodinâmica ideal. Se a matriz da sua futura lanterna tiver um estreitamento (olhando pela lateral da cauda), então a carenagem assumirá o formato de lágrima absoluta, cortada em duas ao longo do comprimento. As carenagens de Plexiglas são incrivelmente fáceis de formar, de formato perfeito e transparentes. Pode-se dizer que o Lexan é muito mais eficaz, exceto pela maior responsabilidade exigida durante a fabricação.

As carenagens de Plexiglas pintam muito bem por dentro, obtendo uma aparência brilhante e perfeita, embora é claro que um dossel Lexan pode ser um bom "forno" em tempo ensolarado e você precisa pensar em proteger sua cabeça da insolação e da ventilação.

Uma linda lanterna transparente de um modelo de avião sem "wak"? - Facilmente!

Por que fazer seu próprio vidro para um aeromodelo?

O envidraçamento de alta qualidade da cabine e outras partes transparentes do modelo da aeronave desempenha um papel crucial na percepção visual do modelo acabado - afinal, a lanterna da cabine de um caça ou o vidro da cabine do piloto de um avião comercial é na maioria das vezes, a primeira coisa que interrompe o olhar do espectador (como na comunicação com uma pessoa, seus olhos são os primeiros, onde o olhar do interlocutor pára). Portanto, vidros de baixa qualidade podem definir imediatamente um nível mais baixo de avaliação do modelo, o que é difícil de corrigir com chassis elegantemente executados ou muitos pequenos detalhes dentro da cabine - que, além disso, também serão pouco visíveis através de uma lanterna enlameada .

Os modelos de papelão produzidos pelas principais editoras oferecem cada vez mais lanternas prontas e outras peças de vidro como extras opcionais, que você pode adquirir e não se preocupar em fabricá-las você mesmo. Porém, em primeiro lugar, não são oferecidas peças de envidraçamento prontas para todos os modelos disponíveis no mercado e, em segundo lugar, muitos modelos são oferecidos para montagem em versão "eletrônica" para autoimpressão - neste caso, conte com a oportunidade de adquirir produtos prontos - tornou as peças de vidro do modelo desnecessárias.

Via de regra, o modelo de papelão inclui padrões de peças envidraçadas. Esses padrões permitem que você faça uma lanterna de cabine ou partes dela a partir de pedaços de filme transparente. Normalmente é possível fazer desta forma uma lanterna facetada, composta por vidros planos ou vidros de curvatura única (como a do caça alemão Bf.109), e não parece pior que a real:

Porém, se o velame ou suas partes forem formados por superfícies de dupla curvatura (como, por exemplo, o velame convexo do caça americano P-51D), não será mais possível fazer um velame confiável a partir de um filme plano: perceptível cortes e juntas de seções planas do filme prejudicarão sua aparência e darão a ele um formato facetado feio e inadequado: ![]()

Se não houver possibilidade ou desejo de adquirir uma lanterna pronta para o modelo, e se os padrões de envidraçamento para corte de um filme plano transparente fixado no modelo não permitirem que você obtenha uma bela lanterna, resta fazer você mesmo - é isso que costumo fazer.

O método "hot fit"

A única maneira aceitável e acessível de fazer uma lanterna transparente a partir de um filme de polímero é aquecer o filme até um estado amolecido, no qual o filme muda facilmente de forma, mas ainda permanece um filme (ou seja, não derrete) e então o dá a forma desejada. Para dar ao filme o formato desejado, utiliza-se um punção feito previamente de algum material - um “blank”, que tem o formato exato de uma lanterna. Ao mesmo tempo, existem duas maneiras de dar ao filme a forma desejada:

- uso Câmara de vácuo(veja, por exemplo, o site de um dos mais conhecidos fabricantes de equipamentos de vácuo e suas ilustrações);

- apenas embrulhando um “espaço em branco” (punção) com um filme aquecido, o chamado "abraço quente".

O primeiro método é universal, mas requer uma câmara de vácuo, cujo dispositivo é relativamente simples, mas requer um manuseio habilidoso. A versatilidade do método "vácuo" reside no fato de permitir cobrir com um filme aquecido um punção de quase qualquer formato (exceto, talvez, um fechado), inclusive aqueles com concavidades, sobre os quais o filme aquecido ficará. sendo "sugado" pela rarefação criada pelo para-sol conectado ao capô da câmera.

O segundo método não é tão versátil - não permite que o filme aquecido seja moldado com concavidades, pois não utiliza rarefação do ar (vácuo) e não há como “pressionar” o filme aquecido na concavidade do punção. Resumindo, o método consiste no fato de o punção que dá o formato da parte transparente desejada ser coberto com um filme transparente aquecido para que o filme se encaixe perfeitamente no punção em toda a superfície. O filme resfriado mantém o formato do punção. Isto não requer uma câmara de vácuo ou qualquer outro meio que pressione o filme contra o punção durante o resfriamento - o filme se ajusta ao punção apenas devido à sua própria tensão. O método é adequado apenas para formas convexas e, consequentemente, para envolver punções convexos - mais precisamente, não necessariamente convexos, mas necessariamente não côncavos - que não possuem seções de curvatura negativa simultaneamente em duas direções.

Costumo praticar esse método e neste artigo ofereço uma descrição do processo de fabricação de uma lanterna usando o método de "encaixe a quente", conforme faço.

Então, estou construindo um modelo e preciso de uma lanterna convexa para ele. Normalmente este é um modelo na escala de 1:32 ou 1:33, a lanterna tem dimensões bastante "tangíveis" - de 1 cm em cada dimensão (as "menores" são as lanternas dos Yaks e MiGs soviéticos dos anos de guerra , mas não são inferiores a 1 cm nestas escalas, contando a partir dos "trilhos"). A sequência de minhas ações é a seguinte:

- faça um soco ("em branco"),

- escolha um filme transparente adequado,

- prepare o perfurador e o filme para embrulhar,

- aqueça o filme até amolecer e cubra o punção com ele,

- deixe o filme esfriar sem removê-lo do punção, depois separe o filme formado do punção e limpe-o.

A lanterna feita desta forma eu então recortei, marquei os locais da encadernação com adesivo e colei a encadernação, faço o acabamento final e instalo a lanterna no modelo.

Fazendo socos

Em primeiro lugar, pego os materiais com os quais farei o punção:

- bom papelão duro com cerca de 1 mm de espessura para fazer a moldura, cola PVA para colar e aplicar primer e arame macio com 0,5 ... 1 mm de espessura para reforçar a moldura,

- gesso (alabastro) para o preenchimento inicial da moldura,

- massa de látex ou acrílica à base de água para "acabamento" do punção de gesso,

- spray acrílico para acabamento por punção.

O produto mais caro desse conjunto é o acrílico spray; abaixo escrevo que ele pode ser substituído pelo mesmo PVA ou qualquer verniz transparente disponível - o acrílico é necessário para obter uma superfície dura do punção suavemente polida, portanto, qualquer substituição adequada é possível. O PVA segue o preço - você pode usar uma qualidade não tão alta quanto mostrada, mas não deve comprar em papelaria - lá é muito ruim; é melhor comprar um pote de utensílios domésticos. Massa e gesso custam o preço de uma garrafa de boa cerveja.

Faço padrões de molduras perfuradas de acordo com os desenhos do protótipo disponíveis, levando também em consideração o local de instalação da lanterna acabada no modelo e os detalhes a ela relacionados (encadernação). Como exemplo, aqui estão meus padrões feitos para o P-51 (A.Halinski, Military Model 5/2005, 1:33) e Yak-3 (GremirModels, 1:32):

O princípio do dispositivo da moldura é simples: um modelador longitudinal central, formando um desvio longitudinal; formadores transversais ao longo das bordas da lanterna; formadores transversais intermediários de acordo com seções características. Os padrões de moldura levam em consideração a espessura do filme (costumo usar filme com espessura de 0,1 mm) - ou seja, os contornos são feitos com um recuo “para dentro” pela espessura do filme, para que no futuro a lanterna resultante teria exatamente a superfície externa necessária.

Estes são exemplos de padrões que eu mesmo tive que fazer. No entanto, alguns modelos de papelão incluem padrões de moldura para tal punção - um exemplo é o modelo Fw.190D da GPM:

Fazer uma moldura perfurada a partir desses padrões não é difícil - embora, neste caso, eu adicionaria algumas das cruzetas mencionadas ao longo das bordas da lanterna.

Colo a moldura recortada em papelão, passo um pedaço de arame como reforço (evita que o gesso caia posteriormente). Esmerilei as bordas da moldura e pintei com marcador colorido - isso é necessário para que depois, ao lixar o excesso de gesso, você possa parar a tempo. Por fim, a moldura é totalmente preparada (revestida) com PVA - para lhe conferir alguma resistência à água.

Quando a moldura fica pronta, espalho o gesso e preencho a moldura - com algum excesso:

O gesso não deve ser poupado - ele agarra rapidamente, por isso é melhor espalhar mais imediatamente e para que toda a moldura fique preenchida. Não se preocupe em retirar o excesso - todo o excesso pode ser desligado posteriormente. A moldura preenchida com gesso é deixada em local aquecido até secar completamente - visualmente isso será perceptível pela forma como o gesso inicialmente úmido e escuro clareia e adquire um aspecto "seco". Normalmente, à temperatura ambiente, um punção de tamanho médio seca em poucas horas.

Eu moo a peça seca com uma lima bastante áspera - até que as pontas da moldura apareçam. Então termino com um arquivo menor:

Quando a peça ganha o formato desejado, cubro com uma fina camada de massa, seco novamente e lixo com lixa de grão médio até obter o formato final. Em seguida, cubro a peça com várias camadas de acrílico aerossol e ligo com a lixa mais fina (“zero”). Soco pronto:

Em vez de acrílico aerossol, você pode usar qualquer outro verniz transparente ou cobrir a peça de trabalho com um pincel. Você também pode cobrir a peça com cola PVA em vez de verniz. Em todos os casos devem ser feitas várias camadas com retificação intermediária e final. Isso é importante: as saliências esquerdas certamente ficarão feias "impressas" na lanterna acabada no local mais visível.

Escolha de transparências

Para a fabricação da lanterna utilizo filme de poliéster, com o qual se faz muita coisa hoje em dia - garrafas plásticas, embalagens diversas e assim por diante. Outros tipos de filme transparente (polietileno, lavsan) não são adequados para este fim. O filme selecionado para a fabricação da lanterna deve possuir as seguintes propriedades:

- ser absolutamente transparente, não ter irregularidades e arranhões,

- quando a temperatura aumenta tão gradualmente quanto possível, passar do estado sólido para o macio sem derreter;

- têm uma espessura de aproximadamente 0,1 mm.

O primeiro requisito é óbvio; o segundo requisito é importante porque eu aqueço o filme em um queimador de gás, onde o amolecimento do filme só pode ser controlado visualmente. Se o filme mudar rapidamente de um estado amolecido para um estado fundido, será difícil trabalhar com ele.

O primeiro e mais acessível é filmes de algumas embalagens. Esses filmes sempre satisfazem a segunda condição - à medida que a temperatura aumenta, eles amolecem gradativamente e não há perigo de “superaquecimento” do filme antes de derreter (isso se deve ao fato dos filmes para embalagens não conterem aditivos que aumentem sua resistência ou estabilidade térmica ).

Pior ainda com a primeira condição: é muito difícil encontrar uma embalagem que esteja limpa e sem arranhões. Porém, utilizo o filme das embalagens dos rebuçados Korkunov - as caixas com esses rebuçados, em cujas tampas existem "janelas" com uma película colada, são embaladas adicionalmente em celofane, para que o filme destas caixas fique protegido da sujidade e arranhões e geralmente é perfeitamente limpo e transparente:

Este filme também tem a espessura certa - pouco mais de 0,1 mm.

Aparentemente, existem outras coisas embaladas desta forma nas quais você pode encontrar um bom filme transparente. No entanto, como minha família compra doces com mais frequência do que eu construo modelos, terei excelentes filmes nos próximos anos.

Se a embalagem adequada encontrada não for plana, você poderá “liberá-la” aquecendo-a cuidadosamente em um queimador de gás:

A embalagem aquecida rapidamente assumirá um formato plano ou quase plano, pois foi feita em alguma fábrica a partir de uma folha plana de poliéster - apenas o método de formação a vácuo mencionado acima. Esta notável propriedade de um filme de poliéster - de assumir a forma em que foi moldado (na maioria das vezes, como neste caso - a forma de uma folha plana) - será ainda notada em conexão com a possibilidade de "puxar" uma lanterna vários vezes dos filmes do mesmo segmento).

Porém, você deve avaliar o filme “liberado” quanto à limpeza e ausência de arranhões - no processo de “liberação” eles podem vir à tona.

Segunda opçao - filmes usados para encadernação:

Esses filmes são geralmente limpos e dúcteis o suficiente para parecerem adequados para a aplicação (embora eu não tenha tido que usá-los). Além disso, ao pesquisar na Internet, não encontrei ofertas desse tipo de filme com espessura inferior a 0,2 mm - e isso é um pouco demais. Acho que filmes mais finos que 0,2 mm são simplesmente raros - pela simples razão de que são pequenos demais para uma ligação forte ("crosta"). Embora, talvez, em algum lugar haja uma película de encadernação mais fina.

Terceira opção - filmes usados para imprimir materiais transparentes:

Apesar de esses filmes serem de alta qualidade e limpos, eles apresentam duas desvantagens.

Primeiro, eles têm uma camada projetada para reter tinta ou tinta durante a impressão. Esta camada faz com que tais filmes não sejam completamente transparentes; ele deve ser removido. Com um filme transparente destinado à impressão a jato de tinta, essa camada receptora de tinta é lavada com água morna, mas os restos dessa camada devem ser removidos com acetona - o que não é muito favorável para o filme.

Em segundo lugar, estas películas são feitas para utilização em projetores e, portanto, contêm aditivos para melhorar a estabilidade térmica. Por causa disso, esse filme não amolece imediatamente com o aumento da temperatura, mas passa facilmente de um estado amolecido para um estado fundido - é muito difícil acompanhar isso. À medida que esquenta, acontece que o filme esquenta, esquenta, esquenta... e no momento em que parece macio e começa a ondular, de repente derrete bem no meio. Parece algo como, em um projetor de cinema antigo, um filme preso e parado é instantaneamente derretido no meio por um feixe de luz.

Após os primeiros experimentos, não utilizo esses filmes - embora tenham espessura ideal de 0,1 mm.

Preparando o perfurador e o filme envolvente

A preparação do filme consiste em limpá-lo de detritos e poeira; faz sentido lavá-lo também com detergente (ou seja, com sabão). Você também deve escolher um pedaço de filme que possa agarrar nas bordas com as duas mãos e deixar espaço suficiente entre as mãos (para os exemplos abaixo, cerca de 10 x 10 cm), ou seja, o comprimento ideal é 20 x 10 cm ou um pouco menos.

A preparação do punção consiste em revesti-lo com alguma substância que exclua a interação do filme aquecido com a superfície do punção (ou seja, para que o filme aquecido não grude no punção durante o estiramento a quente e seja facilmente separado dele após o resfriamento). Para isso, utilizo parafina - uma vela comum. Pego uma vela e esfrego a ponta do punção para que fique toda manchada de parafina. Depois esfrego a parafina com os dedos para que uma camada uniforme de cera de parafina saia ao toque, e esfrego e sacudo o excesso de parafina - é preciso deixar uma camada mínima, sem saliências. O melhor é esfregar com os dedos, pois a temperatura do dedo amolece a parafina e mancha facilmente (e o excesso fica manchado). Ao mesmo tempo, você pode segurar o punção sobre um queimador de gás com um gás pequeno - para que suas mãos fiquem quentes, mas não mais.

A parafina atua como lubrificante entre o punção e o filme – garantindo que o filme de resfriamento não grude na superfície do punção. Além disso, devido à baixa condutividade térmica, a parafina não permite que o filme aquecido esfrie rapidamente quando aplicado no punção - se esfriar rapidamente, não terá tempo de assumir a forma do punção.

Também desempenha o papel de mais uma camada de nivelamento, mas isso não é tão importante se a superfície do punção já estiver lisa e limpa.

Aquecendo o filme e enrolando-o no punção

Para aquecer o filme, preparo luvas velhas de couro quente, uma divisória para fogão a gás e um bloco de madeira. Coloquei a divisória no queimador do fogão a gás e acendi o gás médio, deixei a divisória esquentar.

Neste momento, instalo o punção em um bloco de madeira verticalmente - para que você possa envolver completamente o punção com um filme macio com as mãos. A exatidão da instalação pode ser verificada pegando um pedaço de polietileno das mesmas dimensões da folha de filme selecionada pelas bordas com as duas mãos e puxando-o sobre o punção. Se ainda houver margem de altura para esticar o filme quente, está tudo bem; caso contrário, você deve escolher uma barra mais alta.

Pego uma folha de filme pelas bordas com as mãos enluvadas e começo a aquecê-la no queimador. O momento de amolecimento do filme durante o processo de aquecimento será claramente visível - o filme começará a esticar elasticamente nas mãos e sua superfície começará a deformar e ondular. Para aumentar a temperatura, desço a folha até o queimador, para abaixar, levanto. No momento de amolecimento suficiente do filme, transfiro rapidamente o filme para o punção que está na barra, coloco o filme quente no punção, abaixo as bordas do filme da esquerda para a direita abaixo do punção e puxo as bordas para baixo até o filme fica totalmente na superfície do punção, ou seja, encaixo o punção com filme quente. Assim que isso for conseguido, congelo e começo a soprar o filme para que esfrie mais rápido. Um ou dois minutos são suficientes para isso.

Esta técnica pode não funcionar na primeira vez. Está tudo bem - eu removo o filme resfriado do punção, "solto" o filme sobre o gás de volta ao estado plano (veja acima como isso é feito para "liberar" uma embalagem não plana) e aperto novamente. Isso pode ser feito quantas vezes forem necessárias - até obter um punção perfeitamente ajustado, e o mesmo pedaço de filme pode ser usado várias vezes - até que seja encerado e mutilado a um estado inaceitável. Nesse caso, deve-se controlar a suficiência de lubrificante de parafina no punção - sua superfície deve ser cerosa ao toque. Se necessário, pode-se adicionar parafina.

Resfriamento do filme, remoção do punção e limpeza

O filme no punção deve ser segurado por um a dois minutos para que esfrie completamente. Em seguida, retiro o vidro resfriado do punção (geralmente não é necessário muito esforço se estiver bem lubrificado). Depois limpo o vidro com um pano macio (sem riscar!) Ou algodão e meu detergente (sabão) para tirar vestígios de parafina e outras sujeiras que aparecerem.

A lanterna está pronta - agora você pode recortá-la, colar as peças necessárias, deixá-la perfeita e colá-la no lugar. ![]()

Adendo: O Método "Hot Tight" de Andrew Inwald

Um kit de construção shareware Spitfire Mk.Va criado por Andrew Inwald apareceu recentemente nos fóruns KARTONBAU.DE e PAPERMODELERS.COM:

Uma parte absolutamente maravilhosa do kit é a forma original de desenhar uma lanterna a partir de um filme, e o próprio kit contém todas (ou quase todas - com exceção da massa) as peças necessárias para isso (mais precisamente, os padrões dessas peças ).

O autor oferece padrões para o punção no conjunto - e não apenas a moldura, mas também a pele do punção:

Segundo esta ideia, o gesso não é necessário e, ao mesmo tempo, devido à moldura correspondente à geometria do modelo, o punção resultante terá quase exactamente a forma que é necessária. O processo de fazer um perfurador e depois uma lanterna é ilustrado pelas seguintes páginas de instruções (eu as reduzi e desenhei explicações em russo):

Concordo, tudo é simples e lógico. Basta betumar levemente e lixar o punção colado e lixar - e é preciso lixar até aparecer a pele (isso é importante porque as juntas da pele do punção dão o formato desejado do vidro e uma camada extra de massa irá distorcê-lo). Além do punção (nas folhas chamei de "montagem") é feito um dispositivo simples, mas original, que permite, em primeiro lugar, não queimar as mãos ao aquecer e apertar e, em segundo lugar, fixar o vidro resfriado no punção - afinal, é necessário não só para dar forma ao vidro, mas também para colar tiras de encadernação nas bordas.

É verdade que devo dizer que minha primeira (e única) tentativa de aplicar esse método não teve sucesso - puxar o filme para cima não é muito conveniente e serão necessárias luvas de uma forma ou de outra. No entanto, o método merece atenção.

Em contato com

é o seu guia para o mundo da simulação em escala!

Para ser sincero, estou muito feliz em pegar novamente a caneta (no sentido figurado, claro!), E começar a publicar novos materiais para nosso portal informativo e educacional sobre modelagem em grande escala.

Os meses anteriores foram passados em trabalho próximo, explorando novas oportunidades de negócios promissoras. Eu também tive que viajar pelas cidades e vilas. Mas o resultado final da minha atividade me cai muito bem. Foram tomadas importantes decisões de gestão que ajudarão as áreas existentes a encontrar novas forças para o desenvolvimento.

Além disso, finalmente decidi criar minha própria loja online para modelistas. Eu tinha muitos motivos para isso. Talvez o principal seja profundo insatisfação com as ofertas atuais do mercado nesta área. E para não surtar, não cair na mais severa depressão, vou concretizar minha visão desses processos através do meu portal pessoal.

O design do site já está em pleno andamento. Domínio adquirido. Chama-se scaletao.com. Siga o link e você verá a versão funcional do site. Ele foi projetado especificamente para trabalhar elementos da arquitetura que não estão disponíveis para depuração em um servidor local. Sobre todos os detalhes deste trabalho, sobre o nome do site, sua missão, a gama de produtos - em breve escreverei um artigo separado.

Tudo isso não me deixou tempo livre para modelar e escrever artigos para o site. Mas o tempo não pára. Agora posso começar a criar um modelo. Deus me livre, este ano ainda poderei fazer pelo menos alguma coisa. Acho que será um modelo PAK FA. De uma forma bastante simples. Quase fora da caixa. Somente pintura e decalques.

Bem, ao mesmo tempo começarei a escrever materiais para o site.

Hoje falaremos sobre como fechar as peças já pintadas que estão dentro do modelo da aeronave.

E realmente….

Afinal, o trabalho em um modelo de aeronave começa com a criação de uma cabine. Encaixe completo, pintura e colagem de todas as peças que compõem o volume da cabine. É criada uma espécie de cápsula, que é cuidadosamente colada na fuselagem.

Em geral, a cabine de uma aeronave pode ser o elemento mais importante e espetacular do modelo. Muitas vezes, leva quase metade do tempo de montagem para criá-lo. Isso se aplica a opções estendidas de montagem do modelo, utilizando reposição.

Então será uma pena perder toda essa beleza por causa de um movimento estranho com um aerógrafo ou pincel. Quando você cobre a área da cabine com tinta. Que, aliás, não pode mais ser retirado do modelo.

O QUE FAZER??

Na verdade, todo modelador sabe o que fazer nesses casos. Preciso pensar sobre tais problemas antes que eles ocorram . E tomar as medidas adequadas que evitem a ocorrência desses acidentes.

O resultado de tais reflexões é muitas vezes a aplicação espuma de borracha. Um material com excelentes propriedades para preencher todo o volume do espaço onde está inserido. Ao mesmo tempo, absorva uma quantidade significativa de tinta.

É necessário pegar esse mesmo pedaço de espuma de borracha e empurrá-lo bem para dentro. O principal problema neste assunto é simples. É necessário adicionar espuma de borracha 2 vezes mais que o volume real. E é preciso fazer isso com bastante cuidado para não danificar as partes pequenas e frágeis da cabine.

Tome cuidado. As bordas dessa "rolha" improvisada não devem subir na superfície a ser pintada.

Aqui está uma maneira muito simples, mas muito eficaz. O principal neste negócio é usar constantemente materiais improvisados.

Mas o que mais mais importante- precisa constantemente pensar. Isto é muito mais difícil do que parece. Mas é fundamental na vida :)

Como fazer uma lanterna para cockpit em casa e com custo mínimo?

Achei que esse tema não era relevante há muito tempo, mas se levarmos em conta a quantidade de perguntas recebidas, entendo que me empolguei. Portanto, decidi dedicar um artigo separado a como faço lanternas para um modelo a partir de uma garrafa de plástico. O que agrada nesse processo é que o agradável se combina com o útil. E os custos são realmente mínimos e se resumem ao custo da bebida, cuja garrafa plástica servirá como material. Não conheço ninguém, mas por algum motivo gosto mais das lanternas das garrafas de cerveja. No entanto, vamos ao que interessa...

Na verdade, não há tantas coisas para fazer, é preciso deixar em branco. Para isso pegamos uma barra, usei tília, é mais uniforme e mais fácil de processar. Primeiro processamos as superfícies laterais para obter o formato desejado da superfície inferior. As dimensões podem ser obtidas no desenho, em vista superior ou medindo diretamente a fuselagem. Deve ser um trapézio. Depois, em um pedaço de papel ou papelão, copio o perfil do futuro estande do desenho e faço um molde. Nele coloquei a marcação no espaço em branco com uma margem ao longo do comprimento e na parte inferior:

Depois disso, é claro, o topo da peça de trabalho é processado ao longo do contorno. Há muitas maneiras, primeiro você pode fazer isso:

e então assim:

Após 20-30 minutos você obtém algo assim:

Marcamos as extremidades da peça de trabalho:

,

,

Copiei os contornos diretamente da fuselagem para o mesmo papel de desenho e fiz padrões.

Depois disso, pré-processei o verso do espaço em branco:

,

,

Então ele arrancou a frente:

Agora resta apenas enobrecer nosso trabalho desajeitado (no verdadeiro sentido da palavra) e dar-lhe uma aparência acabada. 20 minutos de lixamento e obtemos um blank legal:

Agora, por algum tempo, o trabalho terá que ser deixado de lado e descansar um pouco, tanto mais que é simplesmente necessário continuar trabalhando.

Depois de avaliar visualmente (e talvez até instrumentalmente) as dimensões do nosso blank, dirigimo-nos à loja, onde é apresentado o máximo sortimento possível de bebidas em grandes embalagens plásticas. Não sei porquê, mas prefiro cabines castanhas, por isso fui “obrigado” a procurar um apagador de candeeiro na secção de cervejas. Uma garrafa de 2,5 litros de cerveja Big Mug era quase perfeita tanto na forma quanto no conteúdo. Depois de usar o conteúdo da peça de trabalho para o fim a que se destina, corte cuidadosamente o fundo e empurre a peça de trabalho para lá. Para não ter que encolher muito o plástico, de alguma forma fixamos o blank dentro da peça.