Como é feito o aço de Damasco. Aço Damasco

É um processo muito trabalhoso e longo, que exige muita experiência e conhecimento de ferraria. Na tecnologia de criação, a alta qualidade do produto é garantida devido à ótima alternância de camadas com parâmetros diferentes. São utilizados como substrato amaciador entre camadas contendo alto percentual de carbono, que por causa dessa combinação adquire uma nitidez e dureza especiais.

História de ocorrência

Lâminas feitas de aço Damasco nunca são feitas em grande número. Eles sempre existem em uma única instância e se distinguem por uma estrutura única que não pode ser comparada.

O aço de Damasco hoje é, antes de tudo, a extraordinária qualidade e engenhosidade do mestre. O nome desta liga vem da cidade de Damasco, localizada na Síria, que era o maior centro de uma grande variedade de artesanato no Oriente Médio. Porém, também existe uma opinião sobre a invenção desta liga na Índia. Pela primeira vez, os europeus viram produtos deste aço em Damasco, desde então a liga passou a ser chamada de "aço Damasco", sob a qual ainda hoje é utilizada. O processo tecnológico foi muito complexo e o segredo de sua fabricação foi guardado com muito cuidado. Isso explica o custo altíssimo das armas feitas de liga de Damasco. Pela natureza do produto, você pode determinar o mestre que o fez. Cada ferreiro tem seu estilo característico e “caligrafia” com segredos

Processo de criação

O aço Damasco, cuja fabricação consiste na escolha correta dos tipos de aço, conhecimento de sua composição química, processamento de alta qualidade, caracteriza-se por um padrão de lâmina incomum.

O grupo de aços Damasco inclui aços refinados e aços Damasco para soldagem. O segredo está na combinação cuidadosa de placas a partir de blanks com diferentes teores de carbono. Os blanks são interligados por soldagem e forjamento. O processo pode ser repetido muitas vezes. O resultado é uma liga com a combinação das vantagens do ferro e do aço de alto carbono com que são feitas as placas, aquecidas na forja, após o que as peças são intensamente forjadas na forja.

Assim, consegue-se uma maior resistência da liga. A seguir, a peça é forjada em uma placa, cortada e colocada novamente na fornalha. O processo pode ser repetido dezenas de vezes. Algumas lâminas brutas podem ter até 500 camadas de aço. Para obter um padrão característico na lâmina, os espaços em branco são gravados.

Mosaico Damasco

Recentemente, o mosaico Damasco tornou-se particularmente popular. O aço Damasco feito desta forma difere do aço ferreiro porque o desenho do padrão é feito antecipadamente, colocando o perfil e os metais contrastantes no interior da peça. Depois que as peças são conectadas por forjamento, um pacote complexo é criado dentro da peça. O aço Damasco usa os mesmos princípios do Damasco do autor.

A tonalidade moderna do aço Damasco é diferente da Damasco original do passado. Historicamente, Damasco foi considerada um cadinho. Tinha um teor de carbono muito elevado e uma superfície característica devido à sua estrutura cristalina.

O aço de Damasco recebeu esse nome porque os cruzados a caminho da Terra Santa adquiriram novas lâminas deste excelente aço (superior ao aço europeu medieval) na cidade de Damasco. No entanto, a versão moderna do aço tem pouco em comum com o passado e é mais parecida com o aço gravado com ácido.

Damasco, que é mostrada aqui, é uma das opções mais modernas. A corda Damasco é talvez uma das maneiras mais fáceis de forjar Damasco com um padrão complexo. Ao contrário de outros métodos, este método não requer dobramento e, na verdade, possui um formato pronto.

Passo 1: Medidas de segurança

O mais importante é a segurança. O processo de fabricação envolve forjar, retificar e mergulhar o metal em produtos químicos, por isso é importante usar o equipamento de segurança adequado.

Para a fase de soldagem de forja (soldagem de forjamento), muitas pessoas que realizam qualquer operação de ferraria conhecem os equipamentos básicos de segurança: luvas, avental, sapatos fechados, etc. No entanto, as condições nem sempre são cumpridas. Todo mundo sabe que a proteção para os olhos é importante, mas para esse tipo de trabalho é necessário um tipo especial de proteção. A foto acima e a única nesta seção são de óculos de neodímio. A razão para isso é que esses óculos são simplesmente necessários para esse tipo de trabalho.

Os especialistas muitas vezes negligenciam essa proteção, mas não a repetem. O calor necessário para a soldagem de forja cria radiação que pode causar perda de visão durante um longo período de tempo. O vidro de neodímio, entretanto, bloqueia a maior parte da radiação e mantém seus olhos protegidos. Observação: óculos de neodímio não são iguais a capacetes de soldagem ou óculos de sol. Ao usá-los na soldagem de forja, suas pupilas se expandirão e seus olhos receberão ainda mais radiação.

Passo 2: Fazendo espaços em branco

Antes de começar a trabalhar com um cabo, você precisa se preparar. Antes de entrar no fogo, é preciso cortar a parte necessária, como na primeira foto. Cortei 3 pedaços de cabo de 30 cm com diâmetro de 2,5 cm usando uma serra de corte. Você pode cortar o cabo de qualquer outra forma, desde que se certifique de que o cabo que você está usando é de aço sem o uso de plástico e que o aço não é galvanizado, pois o calor que reage com o revestimento emitirá gases que podem levar a intoxicações graves e até à morte. Tenha isso em mente ao procurar um cabo.

Além disso, se você está tentando fazer esse tipo de produto pela primeira vez, você pode não pegar imediatamente um cabo tão grosso, mas pegar, por exemplo, um diâmetro de 1 a 1,5 cm. Você não obterá um cabo grande e grosso produto, mas você praticará bem antes de projetos mais complexos.

Certifique-se de apertar as extremidades do cabo com fio de aço após o corte. Isso é feito para que a tecelagem não floresça nas primeiras etapas do trabalho. Certifique-se de usar fio de aço comum, pois outros fios revestidos ou feitos de um material diferente podem derreter ou reagir com o calor e estragar todo o produto.

Todo mundo que faz aço Damasco com as próprias mãos tem sua própria lista de etapas ou segredos que parecem acelerar e simplificar o processo de fabricação. Encorajo você a elaborar seu próprio plano por tentativa e erro, que seja ideal para você pessoalmente.

Começo mergulhando meu metal frio em WD40 até que esteja completamente saturado e depois molho tudo com bórax comum antes de colocá-lo no fogo. Tanto o bórax quanto o WD40 são necessários para evitar a oxidação, o que pode impossibilitar a soldagem por forjamento.

O bórax geralmente não gruda no metal quando está quente ou úmido, e o WD40 não queima na forja, então molhei o metal primeiro com WD40 e depois polvilhei com bórax, que é minha melhor aposta.

Etapa 3: Soldagem de Forja

Após colocar o produto no forno, aqueça-o até obter uma cor laranja ou amarela brilhante. Assim que atingir a temperatura adequada, deixe descansar por mais um minuto ou mais para que todo o metal absorva o calor e aqueça uniformemente.

Antes de poder fazer golpes, você precisa torcer o cabo. Está cheio de espaço vazio, o que é ruim para soldagem de forjamento. Prenda uma extremidade do cabo em uma morsa ou similar e use a outra extremidade com a ferramenta que achar apropriada (usei um alicate) para torcer as seções na direção em que o cabo já está torcido.

Esta etapa pode exigir vários reaquecimentos. Continue torcendo o cabo até que ele pare de torcer. Certifique-se de que o cabo não fique torcido, pois todo o processo se tornará muito mais difícil.

Cada vez, antes de colocar o cabo no fogo, é necessário borrifá-lo com bórax até que o metal fique homogêneo. Para garantir que o bórax grude no metal, despeje-o no momento em que o produto estiver vermelho brilhante. Um ponto importante: quando o bórax derrete, ele se torna cáustico e pode danificar as paredes da sua forja por dentro, então certifique-se de que os tijolos da sua forja sejam à prova de fogo.

Além disso, o bórax quente na pele pode ser bastante doloroso e deixar cicatrizes, portanto, use equipamento adequado. A parte final da soldagem por forja é a soldagem em si. Quando o item estiver quente, você pode começar a bater nele. A ideia é primeiro retirá-lo no formato de uma barra quadrada. Quando você bate, você tem que observar o cabo girar. Pessoalmente, prefiro começar pelo meio e ir até o fim.

Os impactos farão com que as fibras se separem umas das outras, por isso é necessário minimizar a distância do primeiro impacto ao seguinte. Você entenderá que o produto ficou homogêneo pelo som modificado que será emitido no momento do impacto. Inicialmente será mais surdo, mas assim que o metal ficar homogêneo, o som ficará brilhante e ressonante. Assim que ficar homogêneo, você pode começar a dar a forma desejada.

Etapa 4: Moldar

Ao planejar seu projeto, lembre-se de que o resultado final será muito menor que o cabo original. Esteja ciente também de que as extremidades dos cabos podem se soltar e não soldar. Não se preocupe, basta descobrir onde começa a solda e cortar a ponta. Devido à natureza do cabo e à quantidade de lacunas e saliências nele, você certamente encontrará buracos e buracos, a menos que esteja usando um martelo pneumático ou uma prensa de forjamento.

O resultado final é triturar o cabo, ver com o que você está lidando e construir a partir daí. Resolvi fazer pingentes em forma de escudo em forma de gota a partir do meu segmento. Quanto mais fino for o grão usado no lixamento final, melhor ficará o padrão. Como eu queria obter um ataque muito profundo, não precisei lixar muito suavemente. Bastante lixa de grão 120 antes de gravar.

Etapa 5: Etapa Final e Proteção

O aço de Damasco deve parecer uma peça sólida de metal. Para obter um desenho, você precisa decapar o aço com ácido. Existem vários usos para os ácidos, mas eu pessoalmente uso cloreto férrico. Se quiser obter uma gravação muito superficial, como uma imagem na superfície, basta mergulhar o metal em ácido por cerca de 20 minutos.

Eu queria obter uma gravação muito profunda que você pudesse sentir, então submergi minha peça de trabalho por 7 horas. Depois de terminar a decapagem, deve-se limpar o metal e neutralizar o ácido. Uma das maneiras mais fáceis de fazer isso é simplesmente borrifar limpador de vidros na peça gravada depois de enxaguada com água. Não se esqueça de usar luvas e proteção para os olhos para tudo isso. Se quiser adicionar um pouco de cor à peça, como nas duas últimas fotos, basta aquecer um pouco após a gravação até obter a cor desejada.

Terminada a gravação, o último passo é proteger o metal. O aço é forte, mas, infelizmente, tende a enferrujar. Se a peça que você está usando precisar ser prática, como uma faca, você pode aplicar cera em sua superfície.

Se a peça for mais decorativa, pode-se aplicar um verniz. Tudo depende da preferência. Pessoalmente, decidi experimentar esmalte. Costumo usar poliuretano transparente, mas desta vez resolvi tentar algo novo. Depois de envernizada a peça, só falta apreciar a vista.

Passo 6: Um último momento

A peça que fiz não necessita de qualquer endurecimento ou tratamento térmico porque é uma peça decorativa. Se você decidir fazer uma lâmina com cabo, é preciso ter em mente que, quando endurecido, o aço tende a se deformar no sentido de torção do cabo. Se quiser um material prático, deixe-o mais grosso, caso contrário você pode começar com uma faca e acabar com um saca-rolhas.

Etapa 7: adição

Aqui estão mais alguns pingentes de link. Para obter uma gravação muito profunda, todos foram gravados por quase 24 horas. Todos foram aquecidos a diferentes temperaturas para desenvolver cores diferentes. No final foram revestidos com poliuretano para evitar ferrugem.

Centenas de aços modernos são adequados para compilar um pacote, citarei apenas um pequeno número. A composição química é adequada para shh15, shh4, shh20SG, ShH15SG, 65G, 50XFA, 60C2XFA, 70G, 70C2HA, 5KHNM, 5XGM, 5x2MNF, 6XVG, 5XNV, 9XS, HVG, U8, U10, U12, U13A, etc. De acordo com a temperatura de forjamento e endurecimento, wx15, y8 e 65g são ideais um para o outro. A temperatura para soldagem é de aproximadamente 1100 graus, a temperatura de forjamento é de 900-1000 graus, a temperatura de endurecimento é de 850 graus. Todos esses aços atendem às “três regras” e são fáceis de encontrar no dia a dia.

Utilizados em proporções iguais, esses aços produzem o aço Damasco com teor de carbono de 0,8%. Para fazer uma embalagem, forjaremos esses aços em placas de aproximadamente 15 * 5 * 1 cm do mesmo tamanho, adicionaremos a partir delas uma embalagem de 6 camadas: y8 - wx15 - 65g - y8 - wx15 - 65g Para que a embalagem não se desfaça nos cantos, vamos agarrá-la com solda elétrica e soldar uma alça de um pedaço de reforço de 50-60 cm de comprimento da ponta.A embalagem para soldagem está pronta. Agora vamos colocá-lo em uma forja aquecida e levá-lo a uma temperatura de 850-900 graus, esta é uma cor vermelho-laranja. Retiraremos a embalagem da forja pela alça e colocaremos na borda para que todas as camadas de aço fiquem na vertical. Coloque um punhado de bórax em cima do saco. O bórax deve derreter e fluir pelo saco. Se o bórax não vazou, será necessário adicionar mais. Se o bórax não estiver totalmente derretido, é necessário segurar o saco com bórax na fornalha sobre o carvão até que o bórax derreta. Então você precisa girar a embalagem 90 graus para que todas as camadas de metal fiquem horizontais em relação ao solo. Neste estado, a broca deve ferver entre as camadas de aço por vários minutos. Isso é necessário para que a broca dissolva toda a escória e incrustações do metal, que se formam quando o metal é aquecido no forno. Em seguida, retiramos o pacote aquecido até ficar laranja, isso é cerca de 900-950 graus Celsius. Colocamos a embalagem sob o martelo e com golpes leves forjamos de uma ponta à outra. Com esta ação, esprememos o bórax líquido com todas as escórias. Não é aconselhável forjar toda a superfície da embalagem, um bórax pode permanecer dentro da embalagem, o que posteriormente levará à "falta de fusão". Depois de todo o bórax ser espremido para fora da embalagem, a embalagem ainda não foi soldado. não há acesso de ar ao metal a ser soldado.Todo esse processo deve ser realizado com muito cuidado e de preferência com óculos de proteção.O bórax quente espirra do saco vários metros em direções diferentes e isso é muito traumático.Coloque o saco dentro o forno novamente e aqueça-o até uma temperatura de soldagem de cerca de 1100 graus, calor branco. A cor da embalagem deve se assemelhar à cor de um sol quente. na fornalha para não se queimar. Assim que o metal acender como um fogo de Bengala, isso é um esgotamento. A prontidão da soldagem da embalagem é visível quando a embalagem é aquecida uniformemente até um calor branco, não há escuridão manchas nele e faíscas estão apenas começando a ricochetear nele. A embalagem pronta para soldagem é retirada da soleira e forjada com martelo em todo o seu comprimento. No futuro, você precisará esticar o pacote em uma tira por meio de forjamento. A coifa na tira deve ser realizada a uma temperatura de aquecimento inferior à temperatura de soldagem em cerca de 950-1000 graus - calor amarelo. Ao forjar a embalagem “na borda” a uma temperatura de 950-1000 graus, você verá imediatamente se há falta de penetração, no local da “falta de penetração” as camadas se dispersarão. A falta de penetração não é tão terrível, no local onde as camadas divergiram, o bórax é derramado novamente e o processo de soldagem é repetido. Um esgotamento terrível. No local da queima, o aço não é mais tratado. Depois que a embalagem é puxada em tiras, ela pode ser cortada quente ou simplesmente cortada com um moedor, digamos, em três partes iguais. Essas peças são novamente dobradas em um saco e o processo de soldagem é repetido. Assim, a partir de 6 camadas você obtém um pacote de 18 camadas, depois de 54, etc. O padrão resultante deste processo de forjamento é denominado "padrão selvagem de Damasco". Para obter um padrão selvagem claro e contrastante, você precisa digitar cerca de 300-500 camadas em um saco. Durante o processo de forjamento, apenas cerca de 2 kg do produto acabado permanecerão da nossa embalagem de 3,5 kg, o restante do metal queimou durante o processo de forjamento. Para melhorar a qualidade do aço Damasco, a última extração da embalagem em uma tira deve ser realizada a uma temperatura de 850-900 graus de calor vermelho-laranja. Isso permite obter uma estrutura de aço de granulação fina. É melhor endurecer o aço Damasco com óleo de motor usado. Após o endurecimento, o padrão do aço fica ainda mais forte. É impossível endurecer o aço de Damasco na água, ele pode simplesmente quebrar ali. Os ferreiros japoneses endurecem suas espadas em água, mas as cobrem com argila refratária antes de temperá-las. Depois de temperado em óleo, Damasco terá uma dureza de aproximadamente 60-64 unidades Rockwell. Para aliviar tensões internas no aço Damasco, ele deve ser liberado. Isso é feito aquecendo o aço duas vezes a uma temperatura de 180-200 graus durante 1 hora. Este processo pode ser realizado até em casa, na cozinha, no forno. O desenho do aço é revelado pelo ataque químico em solução de ácido nítrico a 5% ou em cloreto férrico. Cada mestre seleciona para si a concentração de cloreto férrico. Você precisa começar a aprender como fazer aço de Damasco a partir do “Damasco selvagem”, e a partir daí já pode passar a fazer padrões mais complexos. Mais um conselho para quem aquece a embalagem no forno a carvão. É desejável usar coque como combustível, pois suja menos a grelha e dá mais calor. E é aconselhável aquecer o saco em si nas camadas superiores do carvão ou mesmo em cima do carvão. Nessas camadas, o ar, passando de baixo para cima, fica praticamente sem oxigênio. Todo o oxigênio é queimado ao passar pelo carvão e, nas camadas superiores do carvão, é altamente enriquecido com dióxido de carbono. Como resultado, nas camadas superiores do carvão, o metal quase não oxida e é parcialmente cementado e reduzido.

O desejo de fazer aço de Damasco com as próprias mãos deve ter uma certa conveniência. A aparência desse material é explicada de forma bastante simples. Durante vários milénios, o progresso dependeu do nível de desenvolvimento da tecnologia bélica. Para se ter uma arma leve e durável, buscaram-se materiais adequados. Você pode brandir uma espada pesada, intimidando o inimigo. Tendo uma espada leve e prática, é mais fácil acertar um inimigo vestido com armadura.

Mesmo cavaleiros (heróis) de grande porte, vestidos com armaduras, muitas vezes não conseguiam opor nada a oponentes ágeis armados com espadas leves, espadas e espadas largas. O aço forte e afiado encontrou falhas na proteção, penetrou nas juntas da armadura, infligindo ferimentos mortais. A força especial tornou possível fabricar armas convenientes e de pequena massa.

Bulat e Damasco

Desenho de aço Damasco em um corte de metal:

O termo aço de Damasco apareceu há relativamente pouco tempo. Em várias fontes, um nome semelhante para um produto forjado começou a aparecer em meados do século XIX. Antes disso, o nome "Gurda" era mais usado, como eram chamadas as criações dos ferreiros do Cáucaso e da Mesopotâmia. Lá começaram a forjar produtos a partir de uma mistura de ligas, conseguindo um padrão inusitado na superfície das lâminas.

Bulat, como mostram os estudos históricos, veio da Índia. Nos museus de história, foram preservadas amostras de armas, onde foram utilizadas peças fundidas em aço ligado. Na maioria das vezes contêm cromo, cuja concentração pode chegar a 14%.

No entanto, a produção de damasco destina-se apenas à produção individual. Portanto, a tecnologia é bastante cara. O mestre gasta muito tempo fazendo uma determinada amostra. Quando se trata de produção em massa, não contam com tecnologia complexa.

Apenas a Zlatoust Arms Plant (a única grande empresa) produz lâminas de damasco. Por encomenda especial, são produzidos produtos de aço Damasco. Os preços dos produtos são altos, mas há uma demanda estável por produtos não apenas na Rússia, mas também no exterior.

O metalúrgico Pavel Petrovich Anosov se dedicava ao estudo da tecnologia de produção e à criação de tecnologias industriais. Os resultados de seu trabalho estão presentes em todos os livros didáticos de metalurgia e ferraria.

Aço damasco moderno em produtos - uma réplica da faca HP-40 em design moderno, feita sob encomenda:

Durante a Grande Guerra Patriótica, a fábrica produziu canivetes e damas para a cavalaria. Muitas armas desde então estão sendo vendidas em vários recursos da Internet. Os ferreiros modernos produzem remakes (os chamados produtos que são feitos à imagem e semelhança de amostras antigas). Várias centenas de oficinas oferecem cópias difíceis de distinguir do original.

Canivete Scout NR-40, fabricado em 1942 - foram produzidos mais de 7 milhões de exemplares:

A julgar pelo número de ofertas e preços, podemos concluir que o produto individual tem uma procura estável. A produção de produtos de aço damasco e aço Damasco pode ser um negócio bastante interessante e lucrativo.

Faca moderna HP-40, feita de acordo com os modelos do período da Grande Guerra Patriótica:

Os especialistas veem a diferença entre o aço Damasco e o aço Damasco na matéria-prima:

- O aço damasco é uma liga na qual existe uma quantidade significativa de elementos de liga, durante o forjamento subsequente a platina é conectada por soldagem por forjamento, o que confere ao produto um complexo de novas propriedades.

- Damasco é uma conexão mecânica de peças metálicas que diferem em suas propriedades. É executado o forjamento de várias dezenas de camadas.

Uso de aço de alta qualidade em produtos

Não só as armas precisam de materiais duráveis. Materiais estruturais com propriedades especiais são utilizados em uma ampla variedade de indústrias.

Os produtos forjados são utilizados em automóveis, transporte ferroviário, máquinas agrícolas e naves espaciais. Apenas uma tecnologia muito simplificada é usada. O forjamento é utilizado para obter grãos finos na estrutura do metal. Possíveis cascas presentes nas peças fundidas são eliminadas.

Um exemplo de lâmina moderna com padrão pronunciado:

Para o aço Damasco, observe os prós e os contras.

Características positivas

- Alta resistência do produto, suporta cargas aplicadas em diversas direções (cargas de compressão, tração, flexão e outros tipos).

- Resistência ao desgaste da aresta de corte, mantém a nitidez por muito tempo.

- Tem uma aparência incomum, sendo impossível repetir o padrão em um objeto semelhante, tornando-o reconhecível.

- Alto custo de implementação.

Um tipo especial de aço Damasco feito de cabo de aço:

As vantagens listadas muitas vezes atraem artesãos para a produção usando a tecnologia de forjamento múltiplo de peças brutas. Para cada novo lote de mercadorias, podem ser utilizados seus próprios métodos e sequência de forjamento.

Imperfeições

A principal desvantagem são os altos custos de mão de obra para a produção do produto. É necessário recorrer ao aquecimento repetido da peça de trabalho.

O aço com alto teor de carbono é suscetível à corrosão. À pergunta: “Enferruja?” Pode-se responder de forma inequívoca que sem os devidos cuidados a ferrugem destrói rapidamente o produto.

Mesmo em casa, é aconselhável cuidar regularmente das peças de aço Damasco. São enxugados com óleos vegetais ou minerais e a seguir o excesso é retirado com pano seco. As armas originais são processadas pelo menos uma vez por ano. Aí fica por muito tempo.

Finca em aço Damasco, produto moderno:

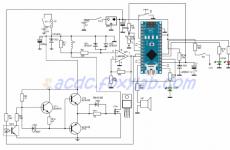

Equipar uma oficina para produção de produtos

Na oficina de um artesão caseiro que deseja fabricar produtos de aço Damasco, você precisa ter:

- Máquina de solda - com sua ajuda, placas de materiais de diferentes resistências são soldadas em uma única unidade, que podem ser processadas em conjunto.

- Forja - aquece peças em bruto de objetos acabados a altas temperaturas (mais de 800 ⁰С).

- Uma bigorna é necessária para forjar. A soldagem forjada é realizada pelo método de deformação, a forma da peça muda nas diferentes etapas do processamento.

- Um conjunto de martelos e martelos ajuda a golpear com diferentes forças. Quando trabalham juntos, o ferreiro líder, com golpes de martelo leve, mostra ao ajudante locais para golpear com martelo pesado.

- Um torno é usado para fixar peças em diferentes estágios de trabalho.

- É necessária uma furadeira para fazer furos.

- A retificadora é usada com mais frequência do que outras, nas quais os produtos são moldados e afiados.

- A retificadora é uma variante da retificadora, cujo diferencial é a utilização de uma fita com revestimento abrasivo colada em um anel. Com a ajuda de uma esmerilhadeira, inclinações suaves são formadas em um determinado ângulo.

- Máquina para fabricação de descidas. A nitidez de alta qualidade só é possível em um dispositivo especial que permite mover-se ao longo de uma trajetória estritamente definida.

- Búlgaro com conjunto de discos de corte e limpeza. Uma ferramenta simples ajuda você a realizar uma ampla variedade de atividades.

Afiando a lâmina no moedor:

Além do conjunto principal de máquinas e acessórios, muitos artesãos utilizam adicionalmente equipamentos para marcenaria. Ajuda a fazer cabos com espécies de madeira duráveis. Tornos pequenos ajudam a criar acessórios complexos que decoram os itens acabados.

Moedor miniatura caseiro, moagem de descidas:

Nas oficinas que produzem facas de qualidade, existem rolos. Sobre eles são laminados tarugos aquecidos para se obter uma placa de determinada espessura. O aço Damasco faça você mesmo é obtido após repetidos forjamentos e laminação em rolos.

A presença de um martelo de manivela ajuda a forjar a peça de trabalho com uma série de numerosos golpes. Prensa pneumática ou hidráulica é usada para compressão volumétrica de metal. Com um movimento, a geometria desejada é fixada.

Alguns artesãos possuem matrizes e punções que permitem a deformação plástica para dar um formato padrão, por exemplo, para empurrar uma lâmina (usada para enrijecer e reduzir o peso).

Blanks para produção de aço damasco

Não é difícil fabricar aço damasco, para sua produção são utilizados aços e ligas com propriedades pré-determinadas. São utilizados produtos acabados e lingotes especiais. As oficinas de ferreiro utilizam sucata ou peças adquiridas na rede de distribuição. A tabela mostra os materiais mais utilizados na fabricação de peças forjadas.

Tecnologia passo a passo para fazer aço damasco a partir de um rolamento

Os produtos a partir de lingotes ou blanks acabados são produzidos na seguinte sequência.

O anel interno do rolamento é feito de liga ShKh-15. É serrado com disco de corte de retificadora e enviado ao forno para aquecimento. A temperatura de aquecimento desejada é 900...950 ⁰С.

A peça de trabalho é segurada na bigorna com pinças de ferreiro. Batendo nas protuberâncias com um martelo, forma-se uma tira do anel.

Remova as cavidades da tira.

No moedor dê o formato desejado.

Com a ajuda de um mandril especial, a peça é segurada. Um ângulo constante permite criar as mesmas inclinações em ambos os lados.

A forma final do produto é obtida por torneamento.

A pasta GOI e um rolo auxiliar de veludo ajudam a polir a superfície.

Após o polimento, obtém-se uma lâmina acabada. Resta fazer alça, reforço e bainha. Então o produto pode ser considerado acabado.

Blanks para a produção de Damasco

Qualquer artesão pode fazer aço Damasco em casa, para isso são utilizados conjuntos de ligas. Eles contêm inclusões moles e duras. Ao combiná-los entre si, obtêm-se lâminas com padrões estruturais pronunciados.

As seguintes combinações são mostradas na tabela. Algumas oficinas oferecem suas próprias opções. Os esquemas propostos apresentam o melhor desempenho.

Iniciando a produção em sua própria oficina, não é difícil saber quanto custa o produto acabado. Muitos sites de compras online listam preços. À medida que você ganha experiência e melhora a qualidade do produto, você pode aumentar o preço de seus produtos.

Vídeo: como fazer aço Damasco?

Instruções passo a passo para fazer uma faca com um cabo e uma tira com uma lima

O aço de Damasco e um produto feito dele são mais difíceis de fabricar. Mas a amostra finalizada terá uma aparência mais atraente. Abaixo está a sequência de confecção da lâmina.

A partir de vários segmentos do cabo, são preparados espaços em branco. Eles são soldados com hastes de aço inoxidável. O cabo é um metal duro e o aço inoxidável é um material macio e dúctil.

A lavagem é realizada antes de iniciar o trabalho. Usado em óleo diesel. É desejável lavar as inclusões orgânicas existentes.

A queima primária ocorre na mufla.

O bórax ajuda a eliminar as incrustações. Em altas temperaturas, a escória não permanecerá dentro do tarugo.

Primeira limpeza de forjamento. Golpes fracos. É necessário sacudir mecanicamente possíveis escórias, para que não se formem cascas.

Forjar com um martelo leve permite dar uma forma retangular. Primeiro, a camada superficial é compactada.

O forjamento com martelo pesado é realizado para vedar todo o espaço interno. A tarefa desta operação é obter um produto monolítico.

Na máquina é criada uma tira do tamanho desejado. Agora a peça, de acordo com seus parâmetros, se transforma em uma placa.

Após o forjamento na máquina, o padrão desejado aparece na peça.

Se você não gosta da aparência, pode reforjar. Os artesãos habilidosos geralmente reforjam a placa várias vezes e depois torcem a peça de trabalho. Então as estrelas originais são formadas.

A futura vanguarda é soldada. Para isso, utiliza-se uma tira de lima, na qual é utilizado aço U10. No limite, a dureza é HRC 60…63. O resto da lâmina permanecerá de plástico.

O cabo é forjado em uma prensa pesada de 120 toneladas.

A lâmina assume o formato desejado. Aquecer mais de 900 ⁰С torna o metal muito dúctil.

A alça é forjada.

O forjamento acabado já apresenta uma aparência bastante atraente. É necessário desbastar os taludes para que se formem arestas de corte.

As pistas estão concluídas. A lâmina está pronta para mais trabalho. A parte mais difícil do trabalho está feita.

O desenho na lâmina mostra que a peça é feita de aço Damasco.

Opções de lâmina. Nenhum deles acontecerá novamente. Cada um terá apenas sua estrutura inerente. Com a ajuda do ácido, um padrão mais profundo é alcançado.

Outra opção possível. Se na fase de soldagem dos futuros elementos a espessura do cabo e do aço inoxidável for alterada, então novos tipos de Damasco poderão ser obtidos a cada vez.

Usando outros materiais, você pode criar outros tipos de lâminas.

A arte de forjar metais está atualmente passando por um renascimento. A habilidade de ferreiros-armeiros como Leonid Arkhangelsky, Sergey Danilin e Andrey Koreshkov testemunha que a arte das armas russas e as tradições de fabricação de lâminas permanecem insuperáveis até hoje.

Os artigos publicados por mestres ferreiros cobrem amplamente a questão da história de sua arte, a base teórica para a fabricação de, digamos, aço damasco fundido, mas tenho certeza de que muitas pessoas lêem esses artigos para obter respostas às perguntas : “Como isso é feito?”, “C por onde começar? e similares, mas, na melhor das hipóteses, tropeçam na afirmação da complexidade de tal arte e de sua acessibilidade apenas aos iniciados. Neste artigo tentarei destacar a arte do ferreiro-armeiro do zero, para quem quer começar a fazer essa atividade fascinante, mas não sabe onde chegar perto dele. O artigo será dedicado principalmente a compósitos tecnológicos complexos. O fato é que comecei a me familiarizar com a arte da forja a partir de tentativas independentes de obtenção do aço de Damasco, portanto, antes de mais nada, conto com leitores que, como dizem, “deliram com Damasco”. Vou abordar técnicas básicas de forjamento muito moderadamente - em primeiro lugar, esta já é uma literatura bastante dedicada; em segundo lugar, para aprender a forjar simplesmente, você pode encontrar uma forja particular e trabalhar como aprendiz por vários meses, mas é difícil se tornar aprendiz de um eminente fabricante de lâminas que faz compósitos padronizados. Espero que este artigo compense um pouco esta injustiça. Também não abordarei o problema do endurecimento neste artigo - o endurecimento competente do aço, especialmente o aço Damasco - o material é ilimitado, mas informações básicas sobre o endurecimento de aços com diferentes teores de carbono podem ser obtidas em livros didáticos de ciência do metal. Quero desde já fazer uma ressalva que estes materiais não constituem de forma alguma um guia para a fabricação de armas de gume, o que, lembro, de acordo com o art. 223 do Código Penal da Federação Russa é um crime. Uma placa de Damasco forjada à mão, polida e gravada, não lhe trará, a princípio, menos satisfação do que uma faca ou uma espada. Vou falar sobre como fazer o MATERIAL, e não me responsabilizo pelo uso posterior deste material. Na ausência de licença para fabricar armas ou na impossibilidade de encontrar emprego em empresa que possua tal licença, você sempre poderá encontrar uma maneira de fazer o que ama sem violar as normas do Código Penal e da Lei de a Federação Russa “Sobre Armas”.

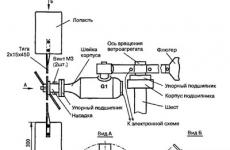

Monte uma forja

Então vamos começar. Primeiro de tudo, você precisa de equipamento. Algumas delas precisarão ser compradas, outras você mesmo poderá fazer. Você deve começar determinando o território onde sua oficina de ferreiro estará localizada. Se você tem um terreno suburbano - maravilhoso, mesmo na versão mais primitiva da forja - a céu aberto - a forja de abril a novembro está prevista para você. Além disso, o forjamento ao ar livre resolve automaticamente o importante problema de remoção de produtos gasosos da combustão de combustível, muitos dos quais são tóxicos. Para não depender do clima, é necessário instalar uma cobertura sobre postes sobre o local da futura forja, cujo telhado deve ser em chapa de ferro, já que a temperatura mesmo dois metros acima da montanha é suficiente para um fogo rápido. Se você não tem oportunidade de trabalhar no seio da natureza, a forja pode ser equipada em ambientes fechados. Os principais problemas que surgem neste caso são o capô e a segurança contra incêndio. Além disso, a utilização de uma forja, por exemplo, uma garagem exige muito mais investimento de capital e está associada a grandes dificuldades organizacionais. Onde quer que você esteja, materiais e substâncias de construção inflamáveis e inflamáveis não podem ser usados perto do fogo da forja, o piso, o teto e as paredes da sala devem ser de metal ou concreto, e um exaustor poderoso deve estar localizado acima da montanha. Pessoalmente, ainda prefiro trabalhar ao ar livre sob um dossel e, pela minha experiência, isso é possível mesmo no inverno.

Ferramentas de ferreiro necessárias

Decidido o local da oficina, é preciso resolver o “problema principal do ferreiro” - o problema da ferramenta. Infelizmente, é muito difícil comprar uma ferramenta de ferreiro agora. Os itens essenciais para compra incluem:

Mosaico Damasco

O "Mosaico Damasco" é chamado de aço, no qual seções com diferentes tipos de padrões são soldadas entre si. As possibilidades de imaginação são infinitas aqui. Proponho fazer um damasco, com padrão de fumaça Sutton Hoo, em homenagem ao nome de uma espada escandinava fóssil.

Solde um pacote composto por 7 camadas de três aços - St3 (dá uma cor branca metálica quando decapado), U8 (preto) e qualquer aço mola (cinza). A alternância pode ser qualquer coisa. A placa acabada deve ser larga e grossa o suficiente para que 8 barras de seção quadrada com espessura e largura de cerca de 7-8 mm possam ser cortadas dela. Você pode ter que fazer vários pratos. O comprimento das barras deve ser de cerca de 30 cm. Depois disso, marque seções de 4 cm em cada uma das barras. Aquecendo e prendendo as barras em uma morsa, gire metade das barras em uma direção (digamos, sentido horário) e metade na outro. A torção ocorrerá em seções, de modo que as seções torcidas se alternem com as não torcidas. Tente manter as áreas torcidas e não torcidas de todas as barras nos mesmos lugares. Em seguida, forje novamente cada barra, restaurando sua seção quadrada em todo o comprimento.

Agora pegue quatro hastes - duas, torcidas em cada direção. Coloque-as lado a lado em uma bancada, certificando-se de que as camadas de metal de cada barra estejam voltadas para você. As seções torcidas se tocarão e se alternarão. Uma barra torcida no sentido horário ao lado de uma barra torcida no sentido anti-horário e assim por diante. Você receberá um pacote que lembra dedos dobrados. Coloque alguns pregos grossos de cada lado do saco - estes podem ser removidos posteriormente - e solde com solda elétrica, fixando o saco. Solde também um cabo de haste. Como a espessura da embalagem é pequena, é possível fundir diretamente antes da soldagem por forjamento. Aqueça o saco até ficar escarlate, polvilhe com bórax nos dois lados planos e aqueça ainda mais. A soldagem é realizada o mais alto possível, mas excluindo superaquecimento, temperatura, muito leve (para evitar delaminação da embalagem em forma de leque) com golpes de martelo. Eles são aplicados ao longo da superfície lateral da embalagem e não ao longo de um plano largo. Dominar esta arte, chamada soldagem final, não é fácil. Em primeiro lugar, faz sentido praticar em barras de aço quadradas para não estragar o complexo aço folhado.

O resultado deve ser duas placas monolíticas. Cada um consiste em quatro seções de barras torcidas em direções opostas. Por si só, esse aço não é muito resistente, por isso deve ser soldado na base. A base pode ser damascena ou simples (neste caso, a melhor opção é uma placa de mola temperada e forjada). Em tamanho, deve corresponder às placas de mosaico resultantes. A base é montada em um pacote com as placas resultantes e soldada entre si. Acontece uma peça acabada de aço, cujas superfícies apresentam um belo padrão, semelhante à fumaça de uma vela. Um produto feito desse tipo de Damasco deve ser forjado com muito cuidado, tentando obter a forma mais próxima possível precisamente por forjamento. Ao girar com uma esmerilhadeira ou roda, o padrão pode deteriorar-se. Comece o trabalho de retificação somente quando a forma do futuro produto estiver indicada em quase todos os detalhes. Observe a deformação uniforme do metal durante o forjamento, para que o núcleo e as placas externas padronizadas não se movam uma em relação à outra.

Fazer um mosaico, e na verdade qualquer outro Damasco, é fascinante. Para desfrutar do aço, único em sua beleza e propriedades, vale a pena buscar seus próprios caminhos e não ter medo de recomeçar sempre. Boa sorte em seus empreendimentos e que Velund, o antigo patrono dos ferreiros escandinavos, o ajude!