Influência da carga de vapor nos fluxos de calor da tocha no forno da caldeira. Equipamento auxiliar da caldeira Cálculo térmico da caldeira tgm 96

Descrição do objeto.

Nome completo:“Curso de treinamento automatizado “Operação da caldeira TGM-96B na queima de óleo combustível e gás natural”.

Símbolo:

Ano de emissão: 2007.

O curso de treinamento automatizado para operação da unidade de caldeira TGM-96B foi desenvolvido para treinar o pessoal operacional que atende caldeiras deste tipo e é um meio de treinamento, treinamento pré-exame e teste de exame do pessoal de CHP.

O AUK é compilado com base na documentação regulamentar e técnica utilizada na operação das caldeiras TGM-96B. Contém material textual e gráfico para estudo interativo e teste dos estagiários.

Esta AUC descreve o projeto e as características tecnológicas dos equipamentos principais e auxiliares das caldeiras TGM-96B, nomeadamente: uma câmara de combustão, um tambor, um superaquecedor, um eixo de convecção, uma unidade de potência, dispositivos de tiragem, controle de temperatura de vapor e água, etc. .

São considerados os modos de operação de partida, normal, emergência e desligamento da caldeira, bem como os principais critérios de confiabilidade para aquecimento e resfriamento de tubulações de vapor, telas e demais elementos da caldeira.

São considerados o sistema de controle automático da caldeira, o sistema de proteções, intertravamentos e alarmes.

Foram determinados o procedimento de admissão à inspeção, teste, reparação de equipamentos, regras de segurança e segurança contra explosão e incêndio.

A composição da CUA:

O curso de treinamento automatizado (ATC) é uma ferramenta de software desenvolvida para treinamento inicial e posterior teste de conhecimento do pessoal de usinas e redes elétricas. Em primeiro lugar, para a formação de pessoal operacional e de reparação operacional.

A base da AUC é a produção operacional e descrições de emprego, materiais regulatórios, dados de fabricantes de equipamentos.

AUC inclui:

- seção de informações teóricas gerais;

- uma seção que trata do projeto e operação de um determinado tipo de equipamento;

- seção de autoexame do aluno;

- bloco examinador.

Além dos textos, a AUC contém o material gráfico necessário (diagramas, desenhos, fotografias).

Conteúdo informativo do AUK.

O material textual é baseado nas instruções de operação da unidade caldeira TGM-96, instruções de fábrica, outros materiais normativos e técnicos e inclui as seguintes seções:

1. Pequena descrição projeto da unidade caldeira TGM-96.

1.1. Parâmetros principais.

1.2. Layout da caldeira.

1.3. Câmara do forno.

1.3.1. Dados comuns.

1.3.2. Colocação de superfícies de aquecimento no forno.

1.4. Dispositivo queimador.

1.4.1. Dados comuns.

1.4.2. Especificações do queimador.

1.4.3. Bicos de óleo.

1.5. Tambor e dispositivo de separação.

1.5.1. Dados comuns.

1.5.2. Dispositivo intradrum.

1.6. Superaquecedor.

1.6.1. Informações gerais.

1.6.2. Superaquecedor de radiação.

1.6.3. Superaquecedor de teto.

1.6.4. Aquecedor a vapor blindado.

1.6.5. Superaquecedor convectivo.

1.6.6. Esquema de movimento do vapor.

1.7. Um dispositivo para controlar a temperatura do vapor superaquecido.

1.7.1. planta de condensação.

1.7.2. dispositivos de injeção.

1.7.3. Esquema de abastecimento de condensado e água de alimentação.

1.8. Economizador de água.

1.8.1. Dados comuns.

1.8.2. Parte suspensa do economizador.

1.8.3. Painéis economizadores de parede.

1.8.4. economizador convectivo.

1.9. Aquecedor de ar.

1.10. Estrutura da caldeira.

1.11. Forro de caldeira.

1.12. Limpeza de superfícies de aquecimento.

1.13. Instalação de impulso.

2. Extraia do cálculo térmico.

2.1. As principais características da caldeira.

2.2. Coeficientes de excesso de ar.

2.3. Balanço térmico e características do forno.

2.4. A temperatura dos produtos de combustão.

2.5. temperaturas do vapor.

2.6. Temperaturas da água.

2.7. Temperaturas do ar.

2.8. Consumo de condensado para injeção.

2.9. resistência da caldeira.

3. Preparação da caldeira para arranque a frio.

3.1. Inspeção e testes de equipamentos.

3.2. Elaboração de esquemas de iluminação.

3.2.1. Montagem de circuitos para aquecimento de unidade de potência reduzida e injeções.

3.2.2. Montagem de esquemas de tubulações de vapor e superaquecedor.

3.2.3. Montagem do caminho gás-ar.

3.2.4. Preparação de gasodutos da caldeira.

3.2.5. Montagem de oleodutos combustíveis dentro da caldeira.

3.3. Encher a caldeira com água.

3.3.1. Disposições gerais.

3.3.2. Operações antes do enchimento.

3.3.3. Operações após o enchimento.

4. Acender a caldeira.

4.1. Uma parte comum.

4.2. Acendendo gás a partir de um estado frio.

4.2.1. Ventilação do forno.

4.2.2. Enchendo o gasoduto com gás.

4.2.3. Verificação do gasoduto e das conexões da caldeira quanto à estanqueidade.

4.2.4. Ignição do primeiro queimador.

4.2.5. Ignição do segundo queimador e subsequentes.

4.2.6. Purga de colunas indicadoras de água.

4.2.7. Cronograma de acendimento da caldeira.

4.2.8. Purgando os pontos inferiores das telas.

4.2.9. Regime de temperatura de um superaquecedor radiante durante a ignição.

4.2.10. Regime de temperatura do economizador de água durante o acendimento.

4.2.11. Inclusão da caldeira na principal.

4.2.12. Elevando a carga para nominal.

4.3. Caldeira acesa devido a um estado quente.

4.4. Acendimento da caldeira através do esquema de recirculação da água da caldeira.

5. Manutenção da caldeira e equipamentos durante o funcionamento.

5.1. Disposições gerais.

5.1.1. As principais tarefas do pessoal operacional.

5.1.2. Regulação da saída de vapor da caldeira.

5.2. Serviço de caldeira.

5.2.1. Observações durante o funcionamento da caldeira.

5.2.2. Potência da caldeira.

5.2.3. Controle de temperatura do vapor superaquecido.

5.2.4. Controle de combustão.

5.2.5. Purga da caldeira.

5.2.6. Funcionamento de caldeira a óleo.

6. Mudança de um tipo de combustível para outro.

6.1. Mudança do gás natural para o óleo combustível.

6.1.1. Transferência do queimador da combustão de gás para óleo combustível da sala de controle principal.

6.1.2. Transferência do queimador de óleo combustível para gás natural no local.

6.2. Mudança do óleo combustível para o gás natural.

6.2.1. Transferência do aquecedor da combustão de óleo combustível para gás natural da sala de controle principal.

6.2.2. Transferência do queimador de óleo combustível para gás natural no local.

6.3. Co-queima de gás natural e óleo combustível.

7. Desligue a caldeira.

7.1. Disposições gerais.

7.2. Pare a caldeira de reserva.

7.2.1. Ações do pessoal durante o desligamento.

7.2.2. Teste de válvulas de segurança.

7.2.3. Ações do pessoal após o desligamento.

7.3. Desligamento da caldeira com resfriamento.

7.4. Parada de emergência da caldeira.

7.4.1. Casos de desligamento de emergência da caldeira por proteção ou pessoal.

7.4.2. Casos de desligamento de emergência da caldeira por ordem do engenheiro-chefe.

7.4.3. Desligamento remoto da caldeira.

8. Emergências e procedimento para sua eliminação.

8.1. Disposições gerais.

8.1.1. Uma parte comum.

8.1.2. Responsabilidades do pessoal de plantão em caso de acidente.

8.1.3. Ações do pessoal durante um acidente.

8.2. Descarte de carga.

8.3. Rejeição de carga da estação com perda de necessidades auxiliares.

8.4. Redução do nível da água.

8.4.1. Sinais de rebaixamento e ações do pessoal.

8.4.2. Ações do pessoal após a liquidação do acidente.

8.5. Aumento do nível da água.

8.5.1. Sinais e ações do pessoal.

8.5.2. Ações do pessoal em caso de falha da proteção.

8.6. Falha de todos os dispositivos indicadores de água.

8.7. Ruptura do tubo da tela.

8.8. Ruptura do tubo do superaquecedor.

8.9. Ruptura do tubo economizador de água.

8.10. Detecção de trincas em tubulações e conexões de vapor da caldeira.

8.11. Aumento da pressão no tambor acima de 170 atm e falha das válvulas de segurança.

8.12. Parando o fornecimento de gás.

8.13. Reduzindo a pressão do óleo atrás da válvula de controle.

8.14. Desligamento de ambos os exaustores de fumaça.

8h15. Desligue ambos os sopradores.

8.16. Desative todos os RVPs.

8.17. Ignição de depósitos em aquecedores de ar.

8.18. Explosão na fornalha ou nas condutas de gás da caldeira.

8.19. Quebra da tocha, modo de combustão instável, pulsação no forno.

8h20. Jogando água no superaquecedor.

8.21. Ruptura do principal oleoduto combustível.

8.22. Ruptura ou incêndio nas tubulações de óleo combustível dentro da caldeira.

8.23. Lacuna ou incêndio nos gasodutos principais.

8.24. Lacuna ou incêndio nos gasodutos dentro da caldeira.

8h25. Diminuir a temperatura do ar exterior abaixo da calculada.

9. Automação de caldeiras.

9.1. Disposições gerais.

9.2. Regulador de nível.

9.3. regulador de combustão.

9.4. Controlador de temperatura de vapor superaquecido.

9.5. Regulador de purga contínua.

9.6. Regulador de Fosfatação de Água.

10. Proteção térmica da caldeira.

10.1. Disposições gerais.

10.2. Proteção contra sobrealimentação da caldeira.

10.3. Proteção de nível inferior.

10.4. Proteção ao desligar exaustores ou sopradores de fumaça.

10.5. Proteção quando todos os RVPs estão desligados.

10.6. Parada de emergência da caldeira com botão.

10.7. Proteção contra queda de pressão do combustível.

10.8. A pressão do gás aumenta a proteção.

10.9. Operação do interruptor de combustível.

10.10. Proteção extintora de chamas no forno.

10.11. Proteção para aumento da temperatura do vapor superaquecido atrás da caldeira.

11. Proteção tecnológica e configurações de alarme.

11.1. Processar configurações de alarme.

11.2. Configurações de proteção tecnológica.

12. Dispositivos de segurança de impulso da caldeira.

12.1. Disposições gerais.

12.2. Operação da UIP.

13. Medidas de segurança e prevenção de incêndios.

13.1. Uma parte comum.

13.2. Regulamentos de segurança.

13.3. Medidas de segurança na retirada da caldeira para reparação.

13.4. Requisitos de segurança e proteção contra incêndio.

13.4.1. Dados comuns.

13.4.2. Requisitos de segurança.

13.4.3. Requisitos de segurança para o funcionamento de caldeiras com substitutos de óleo combustível.

13.4.4. requisitos de segurança contra incêndio.

14. O material gráfico neste AUK é apresentado como parte de 17 desenhos e diagramas:

14.1. O layout da caldeira TGM-96B.

14.2. Sob a câmara de combustão.

14.3. Ponto de fixação do tubo de tela.

14.4. O layout dos queimadores.

14.5. Dispositivo queimador.

14.6. Dispositivo intradrum.

14.7. planta de condensação.

14.8. Esquema de unidade de potência reduzida e injeções de caldeira.

14.9. Dessuperaquecedor.

14.10. Montagem de circuito para aquecimento de unidade de potência reduzida.

14.11. Esquema de acendimento da caldeira (caminho do vapor).

14.12. Esquema dos dutos gás-ar da caldeira.

14.13. Esquema de gasodutos dentro da caldeira.

14.14. Esquema de oleodutos combustíveis dentro da caldeira.

14h15. Ventilação do forno.

14.16. Enchendo o gasoduto com gás.

14.17. Verificação do gasoduto quanto à estanqueidade.

Verificação de conhecimento

Após estudar o material textual e gráfico, o aluno pode lançar um programa de autoteste de conhecimentos. O programa é um teste que verifica o grau de assimilação do material da instrução. Em caso de resposta errada, é mostrada ao operador uma mensagem de erro e uma citação do texto da instrução contendo a resposta correta. O número total de questões neste curso é 396.

Exame

Após a conclusão do curso de formação e autocontrole de conhecimentos, o aluno realiza uma prova de exame. Inclui 10 questões selecionadas automaticamente de forma aleatória entre as questões fornecidas para autoteste. Durante o exame, o examinando é solicitado a responder a essas perguntas sem aviso e sem a oportunidade de consultar o livro didático. Nenhuma mensagem de erro é exibida até o final do teste. Após o término do exame, o aluno recebe um protocolo que contém as questões propostas, as respostas escolhidas pelo examinador e comentários sobre as respostas erradas. A nota do exame é definida automaticamente. O protocolo de teste é armazenado no disco rígido do computador. É possível imprimi-lo em uma impressora.

A característica energética típica da caldeira TGM-96B reflete a eficiência tecnicamente alcançável da caldeira. Uma característica energética típica pode servir de base para a compilação das características padrão das caldeiras TGM-96B durante a queima de óleo combustível.

MINISTÉRIO DA ENERGIA E ELETRIFICAÇÃO DA URSS

DEPARTAMENTO TÉCNICO PRINCIPAL DE OPERAÇÃO

SISTEMAS DE ENERGIA

DADOS TÍPICOS DE ENERGIA

DA CALDEIRA TGM-96B PARA COMBUSTÃO DE COMBUSTÍVEL

Moscou 1981

Esta característica energética típica foi desenvolvida por Soyuztekhenergo (engenheiro G.I. GUTSALO)

A característica energética típica da caldeira TGM-96B foi compilada com base em testes térmicos realizados pela Soyuztekhenergo no Riga CHPP-2 e Sredaztekhenergo no CHPP-GAZ e reflete a eficiência tecnicamente alcançável da caldeira.

Uma característica energética típica pode servir de base para a compilação das características padrão das caldeiras TGM-96B durante a queima de óleo combustível.

Aplicativo

. BREVE DESCRIÇÃO DO EQUIPAMENTO DE INSTALAÇÃO DA CALDEIRA

1.1 . Caldeira TGM-96B da Central de Caldeiras Taganrog - gasóleo com circulação natural e disposição em forma de U, projetada para trabalhar com turbinas T -100/120-130-3 e PT-60-130/13. Os principais parâmetros de projeto da caldeira quando operando com óleo combustível são apresentados na Tabela. .

Segundo o TKZ, a carga mínima admissível da caldeira de acordo com a condição de circulação é de 40% da nominal.

1.2 . A câmara de combustão tem formato prismático e em planta é um retângulo com dimensões de 6080 × 14700 mm. O volume da câmara de combustão é de 1.635 m 3 . A tensão térmica do volume do forno é de 214 kW/m 3 , ou 184 10 3 kcal/(m 3 h). Telas evaporativas e um superaquecedor de parede de radiação (RNS) são colocados na câmara de combustão. Na parte superior do forno na câmara rotativa existe um superaquecedor de tela (PCH). No eixo convectivo inferior, dois pacotes de superaquecedor convectivo (CSH) e economizador de água (WE) estão localizados em série ao longo do fluxo de gás.

1.3 . O caminho do vapor da caldeira consiste em dois fluxos independentes com transferência de vapor entre as laterais da caldeira. A temperatura do vapor superaquecido é controlada pela injeção do seu próprio condensado.

1.4 . Na parede frontal da câmara de combustão existem quatro queimadores de óleo-gás de duplo fluxo HF TsKB-VTI. Os queimadores são instalados em dois níveis em altitudes de -7250 e 11300 mm com um ângulo de elevação de 10° em relação ao horizonte.

Para a queima de óleo combustível, são fornecidos bicos mecânicos a vapor “Titan” com capacidade nominal de 8,4 t/h e pressão de óleo combustível de 3,5 MPa (35 kgf/cm 2). A pressão do vapor para soprar e pulverizar óleo combustível é recomendada pela planta como sendo de 0,6 MPa (6 kgf/cm2). O consumo de vapor por bocal é de 240 kg/h.

1.5 . A caldeira está equipada com:

Dois ventiladores de tiragem VDN-16-P com capacidade de 259 10 3 m 3 / h com margem de 10%, pressão de 39,8 MPa (398,0 kgf / m 2) com margem de 20%, potência de 500/ 250 kW e velocidade de rotação de 741/594 rpm cada máquina;

Dois exaustores de fumaça DN-24 × 2-0,62 GM com capacidade de margem de 10% 415 10 3 m 3 / h, pressão com margem de 20% 21,6 MPa (216,0 kgf / m 2), potência 800/400 kW e velocidade de 743/595 rpm de cada máquina.

1.6. Para limpar as superfícies de aquecimento convectivo dos depósitos de cinzas, o projeto prevê uma planta de granalha, para limpeza do RAH - lavagem com água e sopro com vapor de tambor com diminuição de pressão na instalação de estrangulamento. A duração do sopro de um RAH é de 50 min.

. CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DA CALDEIRA TGM-96B

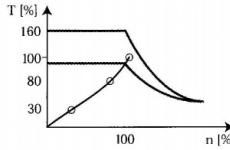

2.1 . Característica energética típica da caldeira TGM-96B ( arroz. , , ) foi compilado com base nos resultados dos testes térmicos das caldeiras de Riga CHPP-2 e CHPP GAZ de acordo com os materiais instrutivos e diretrizes para padronização dos indicadores técnicos e econômicos das caldeiras. A característica reflete a eficiência média de uma nova caldeira operando com turbinas T -100/120-130/3 e PT-60-130/13 nas seguintes condições tomadas como iniciais.

2.1.1

. O balanço de combustível das usinas que queimam combustíveis líquidos é dominado por óleo combustível com alto teor de enxofre M 100. Portanto, a característica é traçada para óleo combustível M 100 ( GOST 10585-75) com características: A P = 0,14%, W P = 1,5%, SP = 3,5%, ![]() (9500kcal/kg). Todos os cálculos necessários são feitos para a massa útil do óleo combustível

(9500kcal/kg). Todos os cálculos necessários são feitos para a massa útil do óleo combustível

2.1.2 . A temperatura do óleo combustível na frente dos bicos é considerada 120° C( t-t= 120 °С) com base nas condições de viscosidade do óleo combustível M 100, igual a 2,5° VU, conforme § 5.41 PTE.

2.1.3 . A temperatura média anual do ar frio (tx.c.) na entrada do ventilador é considerado igual a 10° C , uma vez que as caldeiras TGM-96B estão localizadas principalmente em regiões climáticas (Moscou, Riga, Gorky, Chisinau) com uma temperatura média anual do ar próxima a esta temperatura.

2.1.4 . A temperatura do ar na entrada do aquecedor de ar (vp) é considerado igual a 70° C e constante quando a carga da caldeira muda, conforme § 17.25 PTE.

2.1.5 . Para usinas com conexões cruzadas, a temperatura da água de alimentação (t a.c.) na frente da caldeira é considerado calculado (230 °C) e constante quando a carga da caldeira muda.

2.1.6 . O consumo líquido específico de calor para a planta de turbina é assumido como sendo de 1750 kcal/(kWh), de acordo com testes térmicos.

2.1.7 . Presume-se que o coeficiente de fluxo de calor varie com a carga da caldeira de 98,5% na carga nominal a 97,5% na carga de 0,6.Número D.

2.2 . O cálculo da característica padrão foi realizado de acordo com as instruções do “Cálculo térmico de unidades caldeiras (método normativo)”, (M.: Energia, 1973).

2.2.1 . Coeficiente ação útil as perdas brutas da caldeira e as perdas de calor com gases de combustão foram calculadas de acordo com a metodologia descrita no livro de Ya.L. Pekker "Cálculos de engenharia térmica baseados nas características reduzidas do combustível" (M.: Energia, 1977).

Onde

Aqui

ah, ah = α "eu + Δ αtr

ah, ah- coeficiente de excesso de ar nos gases de exaustão;

Δ αtr- ventosas no percurso do gás da caldeira;

Tu, uh- temperatura dos gases de combustão atrás do exaustor de fumos.

O cálculo leva em consideração as temperaturas dos gases de combustão medidas nos testes térmicos da caldeira e reduzidas às condições de construção de uma característica padrão (parâmetros de entradatx em, t "kf, t a.c.).

2.2.2 . Excesso de coeficiente de ar no ponto de modo (atrás do economizador de água)α "eu considerado igual a 1,04 em carga nominal e alterado para 1,1 em 50% de carga de acordo com testes térmicos.

A redução do coeficiente de excesso de ar calculado (1.13) a jusante do economizador de água ao adotado na característica regulatória (1.04) é alcançada pela correta manutenção do modo de combustão conforme mapa de regime da caldeira, atendimento aos requisitos do PTE relativos sucção de ar no forno e no caminho do gás e seleção de um conjunto de bicos.

2.2.3 . A sucção de ar no caminho do gás da caldeira com carga nominal é considerada igual a 25%. Com uma mudança na carga, a sucção do ar é determinada pela fórmula

2.2.4 . Perdas de calor devido à incompletude química da combustão do combustível (q 3 ) são considerados iguais a zero, pois durante os testes da caldeira com excesso de ar, aceitos na característica energética típica, eles estavam ausentes.

2.2.5 . Perda de calor devido à incompletude mecânica da combustão do combustível (q 4 ) são considerados iguais a zero de acordo com o “Regulamento sobre a harmonização das características regulatórias dos equipamentos e consumo específico estimado de combustível” (M.: STsNTI ORGRES, 1975).

2.2.6 . Perda de calor em ambiente (q 5 ) não foram determinados durante os testes. São calculados de acordo com o “Método de ensaio de caldeiras” (M.: Energia, 1970) de acordo com a fórmula

![]()

2.2.7 . O consumo específico de energia da bomba elétrica de alimentação PE-580-185-2 foi calculado utilizando as características da bomba adotadas nas especificações TU-26-06-899-74.

2.2.8 . O consumo específico de energia para tiragem e sopro é calculado a partir do consumo de energia para acionamento de ventiladores de tiragem e exaustores de fumaça, medido durante testes térmicos e reduzido às condições (Δ αtr= 25%), adotado na elaboração das características regulatórias.

Foi estabelecido que com uma densidade suficiente do caminho do gás (Δ α ≤ 30%) os exaustores de fumos fornecem a carga nominal da caldeira a baixa velocidade, mas sem qualquer reserva.

Ventiladores em baixa velocidade fornecem trabalho normal caldeira até cargas de 450 t/h.

2.2.9 . A potência elétrica total dos mecanismos da caldeira inclui a potência dos acionamentos elétricos: bomba elétrica de alimentação, exaustores de fumaça, ventiladores, aquecedores de ar regenerativos (Fig. ). A potência do motor elétrico do aquecedor de ar regenerativo é medida de acordo com os dados do passaporte. A potência dos motores elétricos dos exaustores de fumaça, ventiladores e da bomba elétrica de alimentação foi determinada durante os testes térmicos da caldeira.

2.2.10 . O consumo específico de calor para aquecimento do ar em uma unidade calorífica é calculado levando em consideração o aquecimento do ar nos ventiladores.

2.2.11 . O consumo específico de calor para necessidades auxiliares da caldeira inclui as perdas de calor nos aquecedores, cuja eficiência é assumida como sendo de 98%; para sopro de vapor de RAH e perda de calor com sopro de vapor da caldeira.

O consumo de calor para sopro de vapor de RAH foi calculado pela fórmula

Q obd = Meu Deus · eu obd · τobd 10 -3 PM (Gcal/h)

Onde Meu Deus= 75 kg/min conforme “Normas para consumo de vapor e condensado para necessidades auxiliares de unidades de potência 300, 200, 150 MW” (M.: STSNTI ORGRES, 1974);

eu obd = eu nós. par= 2598 kJ/kg (kcal/kg)

τobd= 200 min (4 aparelhos com tempo de sopro de 50 min quando ligados durante o dia).

O consumo de calor com purga da caldeira foi calculado pela fórmula

Q estímulo = G estímulo · eu k.v.10 -3 PM (Gcal/h)

Onde G estímulo = PD nomeado 10 2 kg/h

P = 0,5%

eu k.v.- entalpia da água da caldeira;

2.2.12 . O procedimento para a realização dos ensaios e a escolha dos instrumentos de medição utilizados nos ensaios foram determinados pelo “Método de ensaio de caldeiras” (M.: Energia, 1970).

. ALTERAÇÕES AOS REGULAMENTOS

3.1 . A fim de trazer os principais indicadores normativos de funcionamento da caldeira para as condições alteradas de seu funcionamento dentro dos limites de desvio permitidos dos valores dos parâmetros, são feitas alterações na forma de gráficos e valores digitais. Alterações paraq 2 na forma de gráficos são mostrados na fig. , . As correções da temperatura dos gases de combustão são mostradas na fig. . Além do acima exposto, são feitas correções para a variação da temperatura do óleo combustível de aquecimento fornecido à caldeira e para a variação da temperatura da água de alimentação.

MINISTÉRIO DA ENERGIA E ELETRIFICAÇÃO DA URSS

DEPARTAMENTO TÉCNICO PRINCIPAL DE OPERAÇÃO

SISTEMAS DE ENERGIA

DADOS TÍPICOS DE ENERGIA

DA CALDEIRA TGM-96B PARA COMBUSTÃO DE COMBUSTÍVEL

Moscou 1981

Esta característica energética típica foi desenvolvida por Soyuztekhenergo (engenheiro G.I. GUTSALO)

A característica energética típica da caldeira TGM-96B foi compilada com base em testes térmicos realizados pela Soyuztekhenergo no Riga CHPP-2 e Sredaztekhenergo no CHPP-GAZ e reflete a eficiência tecnicamente alcançável da caldeira.

Uma característica energética típica pode servir de base para a compilação das características padrão das caldeiras TGM-96B durante a queima de óleo combustível.

Aplicativo

. BREVE DESCRIÇÃO DO EQUIPAMENTO DE INSTALAÇÃO DA CALDEIRA

1.1 . Caldeira TGM-96B da Central de Caldeiras Taganrog - gasóleo com circulação natural e disposição em forma de U, projetada para trabalhar com turbinas T -100/120-130-3 e PT-60-130/13. Os principais parâmetros de projeto da caldeira quando operando com óleo combustível são apresentados na Tabela. .

Segundo o TKZ, a carga mínima admissível da caldeira de acordo com a condição de circulação é de 40% da nominal.

1.2 . A câmara de combustão tem formato prismático e em planta é um retângulo com dimensões de 6080 × 14700 mm. O volume da câmara de combustão é de 1.635 m 3 . A tensão térmica do volume do forno é de 214 kW/m 3 , ou 184 10 3 kcal/(m 3 h). Telas evaporativas e um superaquecedor de parede de radiação (RNS) são colocados na câmara de combustão. Na parte superior do forno na câmara rotativa existe um superaquecedor de tela (PCH). No eixo convectivo inferior, dois pacotes de superaquecedor convectivo (CSH) e economizador de água (WE) estão localizados em série ao longo do fluxo de gás.

1.3 . O caminho do vapor da caldeira consiste em dois fluxos independentes com transferência de vapor entre as laterais da caldeira. A temperatura do vapor superaquecido é controlada pela injeção do seu próprio condensado.

1.4 . Na parede frontal da câmara de combustão existem quatro queimadores de óleo-gás de duplo fluxo HF TsKB-VTI. Os queimadores são instalados em dois níveis em altitudes de -7250 e 11300 mm com um ângulo de elevação de 10° em relação ao horizonte.

Para a queima de óleo combustível, são fornecidos bicos mecânicos a vapor “Titan” com capacidade nominal de 8,4 t/h e pressão de óleo combustível de 3,5 MPa (35 kgf/cm 2). A pressão do vapor para soprar e pulverizar óleo combustível é recomendada pela planta como sendo de 0,6 MPa (6 kgf/cm2). O consumo de vapor por bocal é de 240 kg/h.

1.5 . A caldeira está equipada com:

Dois ventiladores de tiragem VDN-16-P com capacidade de 259 10 3 m 3 / h com margem de 10%, pressão de 39,8 MPa (398,0 kgf / m 2) com margem de 20%, potência de 500/ 250 kW e velocidade de rotação de 741/594 rpm cada máquina;

Dois exaustores de fumaça DN-24 × 2-0,62 GM com capacidade de margem de 10% 415 10 3 m 3 / h, pressão com margem de 20% 21,6 MPa (216,0 kgf / m 2), potência 800/400 kW e velocidade de 743/595 rpm de cada máquina.

1.6. Para limpar as superfícies de aquecimento convectivo dos depósitos de cinzas, o projeto prevê uma planta de granalha, para limpeza do RAH - lavagem com água e sopro com vapor de tambor com diminuição de pressão na instalação de estrangulamento. A duração do sopro de um RAH é de 50 min.

. CARACTERÍSTICAS ENERGÉTICAS TÍPICAS DA CALDEIRA TGM-96B

2.1 . Característica energética típica da caldeira TGM-96B ( arroz. , , ) foi compilado com base nos resultados dos testes térmicos das caldeiras de Riga CHPP-2 e CHPP GAZ de acordo com os materiais instrutivos e diretrizes para padronização dos indicadores técnicos e econômicos das caldeiras. A característica reflete a eficiência média de uma nova caldeira operando com turbinas T -100/120-130/3 e PT-60-130/13 nas seguintes condições tomadas como iniciais.

2.1.1

. O balanço de combustível das usinas que queimam combustíveis líquidos é dominado por óleo combustível com alto teor de enxofre M 100. Portanto, a característica é traçada para óleo combustível M 100 (GOST 10585-75 ) com características: A P = 0,14%, W P = 1,5%, SP = 3,5%, ![]() (9500kcal/kg). Todos os cálculos necessários são feitos para a massa útil do óleo combustível

(9500kcal/kg). Todos os cálculos necessários são feitos para a massa útil do óleo combustível

2.1.2 . A temperatura do óleo combustível na frente dos bicos é considerada 120° C( t-t= 120 °С) com base nas condições de viscosidade do óleo combustível M 100, igual a 2,5° VU, conforme § 5.41 PTE.

2.1.3 . A temperatura média anual do ar frio (tx.c.) na entrada do ventilador é considerado igual a 10° C , uma vez que as caldeiras TGM-96B estão localizadas principalmente em regiões climáticas (Moscou, Riga, Gorky, Chisinau) com uma temperatura média anual do ar próxima a esta temperatura.

2.1.4 . A temperatura do ar na entrada do aquecedor de ar (vp) é considerado igual a 70° C e constante quando a carga da caldeira muda, conforme § 17.25 PTE.

2.1.5 . Para usinas com conexões cruzadas, a temperatura da água de alimentação (t a.c.) na frente da caldeira é considerado calculado (230 °C) e constante quando a carga da caldeira muda.

2.1.6 . O consumo líquido específico de calor para a planta de turbina é assumido como sendo de 1750 kcal/(kWh), de acordo com testes térmicos.

2.1.7 . Presume-se que o coeficiente de fluxo de calor varie com a carga da caldeira de 98,5% na carga nominal a 97,5% na carga de 0,6.Número D.

2.2 . O cálculo da característica padrão foi realizado de acordo com as instruções do “Cálculo térmico de unidades caldeiras (método normativo)”, (M.: Energia, 1973).

2.2.1 . A eficiência bruta da caldeira e as perdas de calor com gases de combustão foram calculadas de acordo com a metodologia descrita no livro de Ya.L. Pekker "Cálculos de engenharia térmica baseados nas características reduzidas do combustível" (M.: Energia, 1977).

Onde

Aqui

ah, ah = α "eu + Δ αtr

ah, ah- coeficiente de excesso de ar nos gases de exaustão;

Δ αtr- ventosas no percurso do gás da caldeira;

Tu, uh- temperatura dos gases de combustão atrás do exaustor de fumos.

O cálculo leva em consideração as temperaturas dos gases de combustão medidas nos testes térmicos da caldeira e reduzidas às condições de construção de uma característica padrão (parâmetros de entrada

tx em, t "kf, t a.c.).2.2.2 . Excesso de coeficiente de ar no ponto de modo (atrás do economizador de água)α "eu considerado igual a 1,04 em carga nominal e alterado para 1,1 em 50% de carga de acordo com testes térmicos.

A redução do coeficiente de excesso de ar calculado (1.13) a jusante do economizador de água ao adotado na característica regulatória (1.04) é alcançada pela correta manutenção do modo de combustão conforme mapa de regime da caldeira, atendimento aos requisitos do PTE relativos sucção de ar no forno e no caminho do gás e seleção de um conjunto de bicos.

2.2.3 . A sucção de ar no caminho do gás da caldeira com carga nominal é considerada igual a 25%. Com uma mudança na carga, a sucção do ar é determinada pela fórmula

2.2.4 . Perdas de calor devido à incompletude química da combustão do combustível (q 3 ) são considerados iguais a zero, pois durante os testes da caldeira com excesso de ar, aceitos na característica energética típica, eles estavam ausentes.

2.2.5 . Perda de calor devido à incompletude mecânica da combustão do combustível (q 4 ) são considerados iguais a zero de acordo com o “Regulamento sobre a harmonização das características regulatórias dos equipamentos e consumo específico estimado de combustível” (M.: STsNTI ORGRES, 1975).

2.2.6 . Perda de calor para o ambiente (q 5 ) não foram determinados durante os testes. São calculados de acordo com o “Método de ensaio de caldeiras” (M.: Energia, 1970) de acordo com a fórmula

![]()

2.2.7 . O consumo específico de energia da bomba elétrica de alimentação PE-580-185-2 foi calculado utilizando as características da bomba adotadas nas especificações TU-26-06-899-74.

2.2.8 . O consumo específico de energia para tiragem e sopro é calculado a partir do consumo de energia para acionamento de ventiladores de tiragem e exaustores de fumaça, medido durante testes térmicos e reduzido às condições (Δ αtr= 25%), adotado na elaboração das características regulatórias.

Foi estabelecido que com uma densidade suficiente do caminho do gás (Δ α ≤ 30%) os exaustores de fumos fornecem a carga nominal da caldeira a baixa velocidade, mas sem qualquer reserva.

Ventiladores de baixa velocidade garantem o funcionamento normal da caldeira até cargas de 450 t/h.

2.2.9 . A potência elétrica total dos mecanismos da caldeira inclui a potência dos acionamentos elétricos: bomba elétrica de alimentação, exaustores de fumaça, ventiladores, aquecedores de ar regenerativos (Fig. ). A potência do motor elétrico do aquecedor de ar regenerativo é medida de acordo com os dados do passaporte. A potência dos motores elétricos dos exaustores de fumaça, ventiladores e da bomba elétrica de alimentação foi determinada durante os testes térmicos da caldeira.

2.2.10 . O consumo específico de calor para aquecimento do ar em uma unidade calorífica é calculado levando em consideração o aquecimento do ar nos ventiladores.

2.2.11 . O consumo específico de calor para necessidades auxiliares da caldeira inclui as perdas de calor nos aquecedores, cuja eficiência é assumida como sendo de 98%; para sopro de vapor de RAH e perda de calor com sopro de vapor da caldeira.

O consumo de calor para sopro de vapor de RAH foi calculado pela fórmula

Q obd = Meu Deus · eu obd · τobd 10 -3 PM (Gcal/h)

Onde Meu Deus= 75 kg/min conforme “Normas para consumo de vapor e condensado para necessidades auxiliares de unidades de potência 300, 200, 150 MW” (M.: STSNTI ORGRES, 1974);

eu obd = eu nós. par= 2598 kJ/kg (kcal/kg)

τobd= 200 min (4 aparelhos com tempo de sopro de 50 min quando ligados durante o dia).

O consumo de calor com purga da caldeira foi calculado pela fórmula

Q estímulo = G estímulo · eu k.v.10 -3 PM (Gcal/h)

Onde G estímulo = PD nomeado 10 2 kg/h

P = 0,5%

eu k.v.- entalpia da água da caldeira;

2.2.12 . O procedimento para a realização dos ensaios e a escolha dos instrumentos de medição utilizados nos ensaios foram determinados pelo “Método de ensaio de caldeiras” (M.: Energia, 1970).

. ALTERAÇÕES AOS REGULAMENTOS

3.1 . De forma a adequar os principais indicadores normativos do funcionamento da caldeira às alterações das condições do seu funcionamento dentro dos limites de desvio admissíveis dos valores dos parâmetros, são apresentadas alterações em forma de gráficos e valores numéricos. Alterações paraq 2 na forma de gráficos são mostrados na fig. , . As correções da temperatura dos gases de combustão são mostradas na fig. . Além do acima exposto, são feitas correções para a variação da temperatura do óleo combustível de aquecimento fornecido à caldeira e para a variação da temperatura da água de alimentação.

3.1.1 . A correção para a mudança na temperatura do óleo combustível fornecido à caldeira é calculada a partir do efeito da mudança PARA P sobre q 2 por fórmula

Decodificação TGM - 84 - Caldeira a gasóleo Taganrog fabricada em 1984.

A unidade caldeira TGM-84 é projetada em formato de U e é composta por uma câmara de combustão, que é um duto de gás ascendente, e um eixo convectivo inferior, dividido em dois dutos de gás.

Praticamente não há chaminé horizontal de transição entre o forno e o poço de convecção. Um superaquecedor de tela está localizado na parte superior do forno e na câmara de giro. No poço de convecção, dividido em dois dutos de gás, um superaquecedor horizontal e um economizador de água são colocados em série (ao longo dos gases de combustão). Atrás do economizador de água existe uma câmara rotativa com recipientes para recebimento de cinzas.

Dois aquecedores de ar regenerativos conectados em paralelo são instalados atrás do eixo de convecção.

A câmara de combustão tem a forma prismática usual com dimensões entre os eixos dos tubos 6016 14080 mm e é dividida por uma tela de água dupla em dois semifornos. As paredes laterais e traseiras da câmara de combustão são protegidas por tubos evaporadores com diâmetro de 60-6 mm (aço 20) com passo de 64 mm. As telas laterais na parte inferior têm inclinações para o meio, na parte inferior em um ângulo de 15 com a horizontal, e formam um “piso frio”.

A tela de duas luzes também é composta por tubos com diâmetro de 60 6 mm e passo de 64 mm e possui janelas formadas por roteamento de tubos para equalizar a pressão nos semifornos. O sistema de telas é suspenso nas estruturas metálicas do teto por meio de hastes e tem a capacidade de cair livremente durante a expansão térmica.

O teto da câmara de combustão é feito de tubos horizontais e blindados do superaquecedor de teto.

A câmara de combustão está equipada com 18 queimadores de óleo, localizados na parede frontal em três níveis.

A caldeira está equipada com um tambor com diâmetro interno de 1800 mm. O comprimento da parte cilíndrica é 16.200 mm. A separação e lavagem do vapor com a água de alimentação são organizadas no tambor da caldeira.

O superaquecedor da caldeira TGM-84 é radiativo-convectivo em termos da natureza da percepção de calor e consiste nas seguintes três partes principais: radiativa, tela (ou semi-radiativa) e convectiva.

A parte de radiação consiste em um superaquecedor de parede e teto.

Superaquecedor de semi-radiação composto por 60 telas unificadas.

O superaquecedor convectivo do tipo horizontal consiste em duas partes localizadas em dois dutos de gás do eixo do downcomer acima do economizador de água.

Na parede frontal da câmara de combustão é instalado um superaquecedor de parede, feito na forma de seis blocos de tubos transportáveis com diâmetro de 42x5,5 mm (st. 12X1MF).

A câmara de entrada do superaquecedor de teto consiste em dois coletores soldados entre si formando uma câmara comum, uma para cada semiforno. A câmara de saída do superaquecedor de teto é única e consiste em seis coletores soldados entre si.

As câmaras de entrada e saída do superaquecedor de tela estão localizadas uma acima da outra e são feitas de tubos com diâmetro de 133x13 mm.

O superaquecedor convectivo é feito de acordo com o esquema em forma de Z, ou seja, o vapor entra pela parede frontal. Cada pacote consiste em 4 bobinas de passagem única.

Os dispositivos de controle de temperatura de superaquecimento a vapor incluem: unidade de condensação e dessuperaquecedores de injeção. Os dessuperaquecedores de injeção são instalados na frente dos superaquecedores de tela no corte das telas e no corte do superaquecedor convectivo. Quando a caldeira funciona a gás, todos os dessuperaquecedores funcionam, quando funciona a óleo combustível - apenas o superaquecedor convectivo instalado no corte.

O economizador de água em espiral de aço consiste em duas peças colocadas nos dutos de gás esquerdo e direito do eixo de convecção do downcomer.

Cada parte do economizador consiste em 4 pacotes de altura. Cada embalagem contém dois blocos, cada bloco contém 56 ou 54 bobinas de quatro vias feitas de tubos com diâmetro de 25x3,5 mm (aço20). As bobinas estão localizadas paralelamente à frente da caldeira em padrão xadrez com passo de 80 mm. Os coletores economizadores são colocados fora do eixo convectivo.

A caldeira está equipada com dois aquecedores de ar rotativos regenerativos RVP-54. O aquecedor de ar é retirado e é um rotor giratório encerrado dentro de uma carcaça fixa. A rotação do rotor é realizada por um motor elétrico com caixa de engrenagens a uma velocidade de 3 rpm.A redução da sucção de ar frio no aquecedor de ar e do fluxo de ar do lado do ar para o lado do gás é conseguida através da instalação radial e vedações periféricas.

A estrutura da caldeira é composta por colunas metálicas conectadas por vigas horizontais, treliças e contraventamentos e serve para absorver cargas provenientes do peso do tambor, superfícies de aquecimento, forro, plataformas de serviço, dutos de gás e demais elementos da caldeira. A estrutura é soldada em perfis e chapas de aço.

Para limpar as superfícies de aquecimento do superaquecedor convectivo e do economizador de água, é utilizada uma máquina de jateamento, que utiliza a energia cinética de pellets em queda livre, de 3 a 5 mm de tamanho. A limpeza por pulso de gás também pode ser usada.

Compilado por: M.V. KALMYKOV UDC 621.1 Projeto e operação da caldeira TGM-84: Método. ukaz. / Samar. estado tecnologia. un-t; Comp. M. V. Kalmykov. Samara, 2006. 12 p. O principal especificações, layout e descrição do projeto da caldeira TGM-84 e princípio de seu funcionamento. São apresentados os desenhos do layout da unidade caldeira com equipamentos auxiliares, a visão geral da caldeira e seus componentes. É apresentado um diagrama do trajeto vapor-água da caldeira e uma descrição de seu funcionamento. As instruções metódicas destinam-se aos alunos da especialidade 140101 “Centrais Térmicas”. Eu. 4. Bibliografia: 3 títulos. Impresso por decisão do conselho editorial e editorial da SamSTU 0 PRINCIPAIS CARACTERÍSTICAS DA UNIDADE DE CALDEIRA As unidades de caldeira TGM-84 são projetadas para produzir vapor alta pressão ao queimar combustível gasoso ou óleo combustível e são projetados para os seguintes parâmetros: Capacidade nominal de vapor …………………………….. Pressão de operação no tambor ………………………………………… Pressão operacional do vapor atrás da válvula de vapor principal ……………. Temperatura do vapor superaquecido ……………………………………. Temperatura da água de alimentação …………………………………… Temperatura do ar quente a) durante a combustão do óleo combustível …………………………………………. b) ao queimar gás …………………………………………. 420 t/h 155 a 140 a 550 °C 230 °C 268 °C 238 °C É composto por uma câmara de combustão, que é um duto de gás ascendente e um eixo convectivo descendente (Fig. 1). A câmara de combustão é dividida por uma tela de duas luzes. A parte inferior de cada tela lateral passa por uma tela de soleira levemente inclinada, cujos coletores inferiores são fixados aos coletores da tela de dupla luz e se movem junto com as deformações térmicas durante o acendimento e desligamento da caldeira. A presença de uma tela de duas luzes proporciona um resfriamento mais intenso dos gases de combustão. Consequentemente, a tensão térmica do volume do forno desta caldeira foi escolhida para ser significativamente maior do que nas unidades de carvão pulverizado, mas menor do que em outros tamanhos padrão de caldeiras a gás-óleo. Isso facilitou as condições de trabalho dos tubos da tela de duas luzes, que percebem a maior quantidade de calor. Na parte superior do forno e na câmara rotativa existe um superaquecedor de tela semi-radiação. O eixo convectivo abriga um superaquecedor convectivo horizontal e um economizador de água. Atrás do economizador de água existe uma câmara com caixas receptoras de limpeza de granalha. Dois aquecedores de ar regenerativos do tipo RVP-54, conectados em paralelo, são instalados após o eixo convectivo. A caldeira está equipada com dois sopradores VDN-26-11 e dois exaustores D-21. A caldeira foi reconstruída várias vezes, resultando no surgimento do modelo TGM-84A e, em seguida, do TGM-84B. Em particular, foram introduzidas telas unificadas e foi alcançada uma distribuição mais uniforme do vapor entre os tubos. O passo transversal dos tubos nas pilhas horizontais da parte convectiva do superaquecedor a vapor foi aumentado, reduzindo assim a probabilidade de sua contaminação com óleo preto. 2 0 R e s. 1. Seções longitudinais e transversais da caldeira a gasóleo TGM-84: 1 – câmara de combustão; 2 - queimadores; 3 - tambor; 4 - telas; 5 - superaquecedor convectivo; 6 - unidade de condensação; 7 – economizador; 11 - apanhador de tiro; 12 - ciclone de separação remota As caldeiras da primeira modificação TGM-84 foram equipadas com 18 queimadores óleo-gás colocados em três fileiras na parede frontal da câmara de combustão. Atualmente são instalados quatro ou seis queimadores de maior produtividade, o que simplifica a manutenção e reparo das caldeiras. DISPOSITIVOS QUEIMADORES A câmara de combustão está equipada com 6 queimadores óleo-gás instalados em dois níveis (em forma de 2 triângulos seguidos, com a parte superior para cima, na parede frontal). Os queimadores da camada inferior são ajustados em 7.200 mm e os da camada superior em 10.200 mm. Os queimadores são projetados para combustão separada de gás e óleo combustível, vórtice, fluxo único com distribuição central de gás. Os queimadores extremos da camada inferior são girados 12 graus em direção ao eixo do semiforno. Para melhorar a mistura do combustível com o ar, os queimadores possuem palhetas guia, por onde o ar é girado. Bicos de óleo com pulverização mecânica são instalados ao longo do eixo dos queimadores nas caldeiras, o comprimento do cano do bico de óleo é de 2700 mm. O projeto do forno e a disposição dos queimadores devem garantir um processo de combustão estável, seu controle, e também excluir a possibilidade de formação de áreas mal ventiladas. Os queimadores a gás devem funcionar de forma estável, sem separação e flashover da chama na faixa de regulação da carga térmica da caldeira. Os queimadores a gás utilizados em caldeiras devem ser certificados e possuir passaporte do fabricante. CÂMARA DO FORNO A câmara prismática é dividida por uma tela de duas luzes em dois semi-fornos. O volume da câmara de combustão é de 1.557 m3, o estresse térmico do volume de combustão é de 177.000 kcal/m3 hora. As paredes laterais e traseira da câmara são protegidas por tubos evaporadores de 60x6 mm de diâmetro e passo de 64 mm. As telas laterais da parte inferior apresentam inclinações em direção ao meio da fornalha com inclinação de 15 graus em relação à horizontal e formam uma lareira. Para evitar a estratificação da mistura vapor-água em tubulações levemente inclinadas em relação à horizontal, as seções das telas laterais que formam a lareira são revestidas com tijolos refratários e massa de cromita. O sistema de telas é suspenso nas estruturas metálicas do teto por meio de hastes e tem a capacidade de cair livremente durante a expansão térmica. Os tubos das telas de evaporação são soldados entre si por uma haste D-10 mm com intervalo de altura de 4-5 mm. Para melhorar a aerodinâmica da parte superior da câmara de combustão e proteger as câmaras da tela traseira da radiação, os tubos da tela traseira na parte superior formam uma saliência no forno com uma saliência de 1,4 m. A saliência é formada por 70 % dos tubos da tela traseira. 3 Para reduzir o efeito do aquecimento desigual na circulação, todas as telas são seccionadas. As telas de duas luzes e as duas laterais possuem três circuitos de circulação cada, a tela traseira possui seis. As caldeiras TGM-84 operam em um esquema de evaporação em dois estágios. O primeiro estágio de evaporação (compartimento limpo) inclui tambor, painéis traseiros, telas de duas luzes, 1º e 2º painéis frontais de tela lateral. A segunda etapa de evaporação (compartimento de sal) inclui 4 ciclones remotos (dois de cada lado) e terceiros painéis de telas laterais frontais. Para as seis câmaras inferiores da tela traseira, a água do tambor é fornecida através de 18 tubos de drenagem, três para cada coletor. Cada um dos 6 painéis inclui 35 tubos de tela. As extremidades superiores dos tubos são conectadas às câmaras, de onde a mistura vapor-água entra no tambor através de 18 tubos. A tela de duas luzes possui janelas formadas por tubulação para equalização de pressão em semifornos. Para as três câmaras inferiores da tela de altura dupla, a água do tambor entra através de 12 tubos de bueiro (4 tubos para cada coletor). Os painéis finais possuem 32 tubos de tela cada, o do meio possui 29 tubos. As extremidades superiores dos tubos são conectadas a três câmaras superiores, das quais a mistura vapor-água é direcionada para o tambor através de 18 tubos. A água flui do tambor através de 8 tubos de drenagem para os quatro coletores frontais inferiores das telas laterais. Cada um desses painéis contém 31 tubos de tela. As extremidades superiores dos tubos da tela são conectadas a 4 câmaras, das quais a mistura vapor-água entra no tambor através de 12 tubos. As câmaras inferiores dos compartimentos de sal são alimentadas por 4 ciclones remotos através de 4 tubos de drenagem (um tubo de cada ciclone). Os painéis do compartimento de sal contêm 31 tubos de tela. As extremidades superiores dos tubos de tela são conectadas às câmaras, das quais a mistura vapor-água entra em 4 ciclones remotos através de 8 tubos. TAMBOR E DISPOSITIVO DE SEPARAÇÃO O tambor tem diâmetro interno de 1,8 m e comprimento de 18 m. Todos os tambores são feitos de chapa de aço 16 GNM (aço manganês-níquel-molibdênio), espessura de parede 115 mm. Peso do tambor cerca de 96.600 kg. O tambor da caldeira foi projetado para criar uma circulação natural da água na caldeira, limpar e separar o vapor produzido nas tubulações da tela. A separação da mistura vapor-água da 1ª etapa de evaporação é organizada no tambor (a separação da 2ª etapa de evaporação é realizada nas caldeiras em 4 ciclones remotos), todo o vapor é lavado com água de alimentação, seguido de retenção de umidade do vapor. Todo o tambor é um compartimento limpo. A mistura vapor-água dos coletores superiores (exceto os coletores dos compartimentos de sal) entra no tambor pelos dois lados e entra em uma caixa de distribuição especial, de onde é enviada para os ciclones, onde ocorre a separação primária do vapor da água. Nos tambores das caldeiras estão instalados 92 ciclones - 46 à esquerda e 46 à direita. 4 Separadores de placas horizontais são instalados na saída do vapor dos ciclones.O vapor, depois de passar por eles, entra no dispositivo de lavagem borbulhante. Aqui, sob o dispositivo de lavagem do compartimento limpo, o vapor é fornecido a partir de ciclones externos, dentro dos quais também é organizada a separação da mistura vapor-água. O vapor, tendo passado pelo dispositivo de lavagem borbulhante, entra na chapa perfurada, onde o vapor é separado e o fluxo é equalizado simultaneamente. Depois de passar pela chapa perfurada, o vapor é descarregado através de 32 tubos de saída de vapor para as câmaras de entrada do superaquecedor de parede e 8 tubos para a unidade de condensado. Arroz. 2. Esquema de evaporação em dois estágios com ciclones remotos: 1 – tambor; 2 - ciclone remoto; 3 - coletor inferior do circuito de circulação; 4 - tubos geradores de vapor; 5 - tubos de queda; 6 - fornecimento de água de alimentação; 7 – saída de água de purga; 8 - tubo de desvio de água do tambor para o ciclone; 9 - tubo de desvio de vapor do ciclone para o tambor; 10 - tubo de saída de vapor da unidade Cerca de 50% da água de alimentação é fornecida ao dispositivo de lavagem borbulhante e o restante é drenado através do coletor de distribuição para o tambor abaixo do nível da água. O nível médio da água no tambor está 200 mm abaixo do seu eixo geométrico. Flutuações de nível permitidas no tambor 75 mm. Para equalizar a salinidade nos compartimentos de sal das caldeiras, foram transferidos dois bueiros, de forma que o ciclone direito alimenta o coletor inferior esquerdo do compartimento de sal e o esquerdo alimenta o direito. 5 PROJETO DO SUPERAQUECEDOR A VAPOR As superfícies de aquecimento do superaquecedor estão localizadas na câmara de combustão, na chaminé horizontal e no poço de descarga. O esquema do superaquecedor é de fluxo duplo com mistura múltipla e transferência de vapor ao longo de toda a largura da caldeira, o que permite equalizar a distribuição térmica das serpentinas individuais. De acordo com a natureza da percepção do calor, o superaquecedor é condicionalmente dividido em duas partes: radiativa e convectiva. A parte radiante inclui um superaquecedor de parede (SSH), a primeira fileira de telas (SHR) e uma parte do superaquecedor de teto (SHS), protegendo o teto da câmara de combustão. Para convectivo - a segunda fila de telas, parte do superaquecedor de teto e um superaquecedor convectivo (KPP). Os tubos NPP do superaquecedor montado na parede contra radiação protegem a parede frontal da câmara de combustão. A NPP é composta por seis painéis, dois deles com 48 tubos cada, e os demais com 49 tubos, o espaçamento entre os tubos é de 46 mm. Cada painel possui 22 tubos descendentes, o restante está para cima. Os coletores de entrada e saída estão localizados na área não aquecida acima da câmara de combustão, os coletores intermediários estão localizados na área não aquecida abaixo da câmara de combustão. As câmaras superiores são suspensas nas estruturas metálicas do teto por meio de hastes. Os tubos são fixados em 4 níveis de altura e permitem a movimentação vertical dos painéis. Superaquecedor de teto O superaquecedor de teto está localizado acima do forno e da chaminé horizontal, é composto por 394 tubos colocados em espaçamento de 35 mm e conectados por coletores de entrada e saída. Superaquecedor de tela O superaquecedor de tela consiste em duas fileiras de telas verticais (30 telas em cada fileira) localizadas na parte superior da câmara de combustão e na chaminé rotativa. Passo entre telas 455 mm. A tela é composta por 23 bobinas do mesmo comprimento e dois coletores (entrada e saída) instalados horizontalmente em área não aquecida. Superaquecedor convectivo O superaquecedor convectivo do tipo horizontal consiste nas partes esquerda e direita localizadas na chaminé do downcomer acima do economizador de água. Cada lado, por sua vez, é dividido em duas etapas diretas. 6 CAMINHO DE VAPOR DA CALDEIRA O vapor saturado do tambor da caldeira através de 12 tubos de desvio de vapor entra nos coletores superiores da NPP, de onde desce pelos tubos intermediários de 6 painéis e entra em 6 coletores inferiores, após o que sobe através do tubos externos de 6 painéis para os coletores superiores, dos quais 12 tubos não aquecidos são direcionados para os coletores de entrada do superaquecedor de teto. Além disso, o vapor se move ao longo de toda a largura da caldeira ao longo dos tubos do teto e entra nos coletores de saída do superaquecedor localizados na parede traseira da chaminé convectiva. Destes coletores, o vapor é dividido em duas correntes e é direcionado para as câmaras dos dessuperaquecedores do 1º estágio, e depois para as câmaras das telas externas (7 esquerda e 7 direita), após passar por onde entram ambos os fluxos de vapor os dessuperaquecedores intermediários do 2º estágio, esquerdo e direito. Nos dessuperaquecedores dos estágios I e II, o vapor é transferido do lado esquerdo para o lado direito e vice-versa, a fim de reduzir o desequilíbrio térmico causado pelo desalinhamento dos gases. Após sair dos dessuperaquecedores intermediários da segunda injeção, o vapor entra nos coletores das telas intermediárias (8 à esquerda e 8 à direita), passando por onde é direcionado para as câmaras de entrada do posto de controle. Os dessuperaquecedores Estágio III são instalados entre as partes superior e inferior da caixa de engrenagens. O vapor superaquecido é então enviado para as turbinas através de uma tubulação de vapor. Arroz. 3. Esquema do superaquecedor da caldeira: 1 - tambor da caldeira; 2 - painel de tubo de radiação bidirecional (os coletores superiores são mostrados condicionalmente à esquerda e os coletores inferiores à direita); 3 - painel de teto; 4 - dessuperaquecedor de injeção; 5 – local de injeção de água no vapor; 6 - telas extremas; 7 – telas médias; 8 - pacotes convectivos; 9 – saída de vapor da caldeira 7 UNIDADE DE CONDENSADO E RESFRIADORES DE DEPÓSITO DE INJEÇÃO Para obter o seu próprio condensado, a caldeira está equipada com 2 unidades de condensado (uma de cada lado) localizadas no teto da caldeira acima da parte convectiva. São compostos por 2 coletores de distribuição, 4 condensadores e um coletor de condensado. Cada capacitor consiste em uma câmara D426×36 mm. As superfícies de resfriamento dos condensadores são formadas por tubos soldados à placa tubular, que é dividida em duas partes e forma uma câmara de saída e entrada de água. O vapor saturado do tambor da caldeira é enviado através de 8 tubos para quatro coletores de distribuição. De cada coletor, o vapor é desviado para dois condensadores por tubos de 6 tubos para cada condensador. A condensação do vapor saturado proveniente do tambor da caldeira é realizada resfriando-o com água de alimentação. A água de alimentação após o sistema de suspensão é fornecida à câmara de abastecimento de água, passa pelos tubos dos condensadores e sai para a câmara de drenagem e posteriormente para o economizador de água. O vapor saturado que sai do tambor preenche o espaço de vapor entre os tubos, entra em contato com eles e condensa. O condensado resultante através de 3 tubos de cada condensador entra em dois coletores, de lá é alimentado através dos reguladores para os dessuperaquecedores I, II, III das injeções esquerda e direita. A injeção de condensado ocorre devido à pressão formada pela diferença no tubo Venturi e pela queda de pressão no caminho do vapor do superaquecedor do tambor até o local de injeção. O condensado é injetado na cavidade do tubo Venturi através de 24 furos com diâmetro de 6 mm, localizados ao longo da circunferência no ponto estreito do tubo. O tubo Venturi em plena carga na caldeira reduz a pressão do vapor aumentando sua velocidade no local da injeção em 4 kgf/cm2. A capacidade máxima de um condensador a 100% de carga e parâmetros de projeto de vapor e água de alimentação é de 17,1 t/h. ECONOMIZADOR DE ÁGUA O economizador de água em serpentina de aço é composto por 2 partes, localizadas respectivamente nas partes esquerda e direita do eixo de queda. Cada parte do economizador consiste em 4 blocos: inferior, 2 intermediários e superior. As aberturas são feitas entre os blocos. O economizador de água é composto por 110 conjuntos de bobinas dispostos paralelamente à frente da caldeira. As bobinas nos blocos são escalonadas em passos de 30 mm e 80 mm. Os blocos médio e superior são instalados em vigas localizadas na chaminé. Para proteger contra o ambiente gasoso, estas vigas são cobertas com isolamento protegido chapas metálicas 3 mm de espessura devido ao impacto de uma máquina de jateamento. Os blocos inferiores são suspensos nas vigas por meio de estantes. Os racks permitem a possibilidade de retirar o pacote de bobinas durante o reparo. 8 As câmaras de entrada e saída do economizador de água estão localizadas fora dos dutos de gás e são fixadas na estrutura da caldeira por meio de suportes. Os feixes economizadores de água são resfriados (a temperatura dos feixes durante o acendimento e durante a operação não deve exceder 250 °C) fornecendo-lhes ar frio a partir da pressão dos ventiladores, com descarga de ar nas caixas de sucção dos ventiladores. AQUECEDOR DE AR Dois aquecedores de ar regenerativos RVP-54 estão instalados na sala das caldeiras. O aquecedor de ar regenerativo RVP-54 é um trocador de calor em contrafluxo que consiste em um rotor giratório encerrado dentro de uma carcaça fixa (Fig. 4). O rotor é composto por uma carcaça com diâmetro de 5.590 mm e altura de 2.250 mm, feita em chapa de aço de 10 mm de espessura e um cubo com diâmetro de 600 mm, além de nervuras radiais conectando o cubo à carcaça, dividindo o rotor em 24 setores. Cada setor é dividido por folhas verticais em P e s. Figura 4. Esquema estrutural do aquecedor de ar regenerativo: 1 – duto; 2 - tambor; 3 - corpo; 4 - recheio; 5 - eixo; 6 - rolamento; 7 - selo; 8 - motor elétrico de três partes. Neles são colocadas seções de folhas de aquecimento. A altura das seções é definida em duas fileiras. A fileira superior é a parte quente do rotor, feita de espaçador e chapas onduladas, com 0,7 mm de espessura. A fileira inferior de seções é a parte fria do rotor e é composta por chapas retas espaçadoras de 1,2 mm de espessura. A gaxeta da extremidade fria é mais suscetível à corrosão e pode ser facilmente substituída. Um eixo oco passa por dentro do cubo do rotor, possuindo um flange na parte inferior, sobre o qual repousa o rotor, o cubo é fixado ao flange por meio de pinos. O RVP possui duas tampas - superior e inferior, com placas de vedação instaladas nelas. 9 O processo de troca de calor é realizado aquecendo a embalagem do rotor no fluxo de gás e resfriando-a no fluxo de ar. O movimento sequencial da embalagem aquecida do fluxo de gás para o fluxo de ar é realizado devido à rotação do rotor com uma frequência de 2 rotações por minuto. A cada momento, dos 24 setores do rotor, 13 setores estão incluídos no caminho do gás, 9 setores - no caminho do ar, dois setores estão desligados e cobertos por placas de vedação. O aquecedor de ar utiliza o princípio de contrafluxo: o ar é introduzido pelo lado de saída e exaurido pelo lado de entrada de gás. O aquecedor de ar foi projetado para aquecer o ar de 30 a 280 °С enquanto resfria gases de 331 °С a 151 °С ao operar com óleo combustível. A vantagem dos aquecedores de ar regenerativos é sua compactação e baixo peso; a principal desvantagem é um transbordamento significativo de ar do lado do ar para o lado do gás (a sucção de ar padrão é 0,2–0,25). ESTRUTURA DA CALDEIRA A estrutura da caldeira é composta por colunas de aço conectadas por vigas horizontais, treliças e contraventamentos, e serve para absorver cargas provenientes do peso do tambor, de todas as superfícies de aquecimento, unidade de condensado, revestimento, isolamento e plataformas de manutenção. A estrutura da caldeira é soldada em metal laminado e chapa de aço. As colunas da estrutura são fixadas à fundação subterrânea de concreto armado da caldeira, a base (sapata) das colunas é concretada. ASSENTO O revestimento da câmara de combustão é composto por concreto refratário, placas de covelita e gesso impermeabilizante de magnésia. A espessura do forro é de 260 mm. É instalado em forma de blindagens que são fixadas na estrutura da caldeira. O forro do teto é composto por painéis de 280 mm de espessura, apoiados livremente nas tubulações do superaquecedor. A estrutura dos painéis: uma camada de concreto refratário de 50 mm de espessura, uma camada de concreto termicamente isolante de 85 mm de espessura, três camadas de placas de covelita, espessura total de 125 mm e uma camada de revestimento de magnésia vedante, de 20 mm de espessura, aplicada a uma malha metálica. O revestimento da câmara de reversão e do eixo de convecção são montados em blindagens, que, por sua vez, são fixadas na estrutura da caldeira. A espessura total do revestimento da câmara reversa é de 380 mm: concreto refratário - 80 mm, concreto termoisolante - 135 mm e quatro camadas de lajes de covelita de 40 mm cada. O revestimento do superaquecedor convectivo consiste em uma camada de concreto termicamente isolante de 155 mm de espessura, uma camada de concreto refratário - 80 mm e quatro camadas de placas de covelite - 165 mm. Entre as placas existe uma camada de mástique sovelita com espessura de 2÷2,5 mm. O revestimento do economizador de água, com 260 mm de espessura, é composto por concreto refratário e termicamente isolante e três camadas de lajes de covelita. MEDIDAS DE SEGURANÇA A operação das unidades de caldeiras deve ser realizada de acordo com as atuais "Regras para o Projeto e Operação Segura de Caldeiras a Vapor e Água Quente" aprovadas pela Rostekhnadzor e os "Requisitos Técnicos para a Segurança contra Explosão de Caldeiras que Funcionam com Óleo Combustível e Gás Natural”, bem como as atuais “Normas de Segurança para Manutenção de Equipamentos Térmicos de Centrais Elétricas. Lista bibliográfica 1. Manual de operação da caldeira TGM-84 da UTE VAZ. 2. Meiklyar M.V. Unidades de caldeiras modernas TKZ. M.: Energia, 1978. 3. AP Kovalev, N. S. Leleev, T. V. Vilensky. Geradores de vapor: livro didático para escolas secundárias. M.: Energoatomizdat, 1985. 11 Projeto e operação da caldeira TGM-84 Compilado por Maksim Vitalievich KALMYKOV Editor N.V. Versh i nina Editor técnico G.N. Shan'kov Assinado para publicação em 20.06.06. Formato 60×84 1/12. Papel deslocado. Impressão offset. R.l. 1,39. Condição.cr.-ott. 1,39. Uch.-ed. eu. 1.25 Circulação 100. P. - 171. _________________________________________________________________________________________________ Instituição estadual de ensino de ensino profissional superior "Samara State Technical University" 432100. Samara, st. Molodogvardeyskaya, 244. Edifício principal 12