membranas semipermeáveis. Métodos para obtenção de membranas poliméricas Membranas de vidro

A invenção refere-se ao campo da tecnologia de membranas e, em particular, a métodos para a fabricação de membranas de micro e ultrafiltração e, em particular, a métodos para a fabricação de membranas de trilha. A membrana porosa, que é uma película, contém pelo menos dois arranjos de canais ocos retos tendo constrições na camada próxima à superfície, enquanto os eixos dos canais não são paralelos e pelo menos um dos arranjos consiste em canais não passantes começando na superfície e terminando na profundidade do filme, conectado por interseções com os canais de outro arranjo, com formação de uma camada seletiva. A formação de uma camada seletiva proporciona aumento da porosidade, reduzindo assim a resistência hidrodinâmica da membrana e aumentando a produtividade específica da membrana no processo de filtração. O método para produzir uma tal membrana inclui a irradiação da película de polímero com partículas carregadas pesadas, por exemplo, iões acelerados, alguns dos quais têm uma gama inferior à espessura da película, e subsequente ataque químico. O diâmetro e o comprimento dos canais de poros, os seus ângulos de inclinação e a densidade dos poros são escolhidos de modo que os poros pertencentes a diferentes arranjos se cruzem no volume da membrana para formar uma camada seletiva. 2 n. e 11 z.p. voar, 15 doentes.

A invenção refere-se ao campo da tecnologia de membranas e, em particular, a métodos para a fabricação de membranas de micro e ultrafiltração, em particular a métodos para a fabricação de membranas de trilha.

Membranas porosas obtidas a partir de vários polímeros são atualmente amplamente utilizadas em tecnologias modernas. Existem membranas homogêneas, cuja estrutura e propriedades de transporte são iguais em qualquer seção paralela à superfície, ou seja, não mudam de espessura. Para aumentar a produtividade específica na separação de meios líquidos (ultrafiltração, microfiltração), membranas assimétricas foram desenvolvidas e são amplamente utilizadas. Uma característica de sua estrutura, que as distingue das membranas homogêneas, é a presença de uma fina camada "seletiva" com poros pequenos, repousando sobre uma camada mais espessa com poros maiores. As membranas assimétricas superam as membranas homogêneas em desempenho porque uma fina camada seletiva tem menos resistência hidráulica do que uma membrana simétrica com o mesmo tamanho de poro. A camada grosseiramente porosa atua apenas como substrato e não contribui significativamente para a resistência à transferência de massa. Uma das formas comuns de obtenção de membranas poliméricas assimétricas é o método de moldagem em solução. O método baseia-se no processo de inversão de fases, em que o polímero é transferido da solução para o estado sólido de forma controlada. Este método produz principalmente membranas de osmose reversa, ultra e nanofiltração; estas membranas consistem numa camada superficial densa ou revestimento com 0,5 a 5 µm de espessura sobre um substrato poroso com 50 a 150 µm de espessura. O tamanho efetivo dos poros na camada superficial pode ser frações ou unidades de nanômetros. Também foram desenvolvidos métodos para obtenção de membranas de microfiltração assimétricas, ou seja, aquelas que contêm macroporos (>50 nm) na camada seletiva.

Mais próximo (pela técnica de produção) da invenção reivindicada está um método para produzir membranas porosas baseado na irradiação de um filme fino de polímero monolítico com partículas ionizantes pesadas e subsequente tratamento químico. As condições de tratamento químico são selecionadas de forma que vestígios de partículas pesadas (trilhos) se transformem em canais ocos com o diâmetro necessário. Para isso, é necessário que o reagente utilizado para o ataque tenha a capacidade de destruir e dissolver o polímero camada por camada, e a taxa de dissolução nas trilhas deve exceder significativamente a taxa de dissolução do material não danificado. Um exemplo de tal processo é a gravação de vestígios de fragmentos de fissão de urânio em policarbonato com uma solução alcalina cáustica. Ao usar NaOH 6 M a 60°, a taxa de gravação do polímero é de cerca de 1 µm/h, e a taxa de gravação da trilha é de 100-1000 µm/h. Devido à grande diferença entre esses dois valores na fase inicial da gravação, um canal estreito com diâmetro de vários nanômetros é rapidamente formado no local da trilha. A gravação subsequente leva apenas a um aumento no diâmetro do canal. Desta forma, são obtidas membranas de micro e ultrafiltração, cuja espessura geralmente fica na faixa de 6 a 20 μm, e o diâmetro dos poros pode ser definido entre 10 nm e vários micrômetros. As membranas deste tipo, chamadas membranas track-etch, diferem de todas as outras membranas poliméricas no tamanho preciso dos poros e na distribuição estreita do tamanho dos poros. A desvantagem das membranas de pista, especialmente no caso de diâmetros de poros pequenos (10-100 nm), é o baixo desempenho na filtração de meios líquidos. Como os canais dos poros das membranas das trilhas são quase cilíndricos, um canal com 10 µm de comprimento e 10 nm de diâmetro tem uma alta resistencia o fluxo de um meio viscoso.

Um aperfeiçoamento adicional das membranas de pista e do método da sua preparação foi o método descrito na patente. De acordo com este método, um filme dielétrico irradiado com partículas ionizantes pesadas é gravado quimicamente em um lado enquanto o outro lado do filme está em contato com uma solução neutralizante. O resultado é uma membrana com poros cônicos, ou seja, aumentando uniformemente de um lado para o outro. O lado da membrana com menor diâmetro de poro é na verdade a camada seletiva. A camada de filme subjacente com poros em expansão atua como substrato. As membranas de trilha assimétricas, com escolha adequada do ângulo do cone dos poros e da densidade dos poros, são caracterizadas por maior desempenho de filtração específica e, ao mesmo tempo, alta seletividade.

Na patente, este método também é estendido a um método contínuo para obtenção de uma membrana. Baseia-se no fato de que três filmes empilhados (“sanduíche”) passam pela solução de decapagem, cujas camadas superior e inferior são um polímero irradiado com partículas, e a camada intermediária é um material poroso impregnado com um agente neutralizante. . Por exemplo, se o ataque for realizado com uma solução alcalina cáustica (NaOH, KOH), uma solução ácida (por exemplo, H 2 SO 4) serve como reagente neutralizante. Este método, aceitável em princípio, nunca foi implementado na prática devido a dificuldades óbvias. A solução de decapagem penetra na camada neutralizante pelas extremidades do “sanduíche” de três camadas, interrompendo o processo. Por esta razão, a obtenção de uma membrana Alta qualidade impossível.

Posteriormente, outros métodos para a fabricação de membranas assimétricas foram propostos. Em um deles, por meio de polimerização química por enxerto por plasma, uma camada de polialilamina ou outro polímero é depositada em uma das superfícies de uma membrana de trilha convencional (simétrica). Dependendo das condições e da duração do processo, forma-se uma camada com espessura de décimos a vários micrômetros. Os diâmetros dos poros nesta camada são menores que os da membrana do substrato. Assim, a estrutura resultante possui poros em forma de garrafa. Propõe-se obter uma estrutura semelhante tratando um filme polimérico irradiado com íons com plasma sob tais condições que o polímero seja predominantemente reticulado na camada próxima à superfície (a formação de uma "camada protetora"). Durante a gravação subsequente, o polímero reticulado é gravado mais lentamente que o inicial. Portanto, na camada tratada com plasma, os poros apresentam estreitamentos acentuados. A desvantagem de ambos os métodos é a complexidade implementação técnica. Para que os tamanhos dos poros na camada selectiva sejam uniformes, devem ser mantidas condições muito precisas. Tanto o enxerto químico de plasma como a reticulação química de plasma dependem fortemente, por exemplo, de impurezas de oxigênio no meio de reação e no filme de polímero processado. Pequenas impurezas de difícil controle que atrapalham o andamento do processo dificultam a implementação prática desses métodos.

Uma solução técnica semelhante é uma membrana de trilho descrita na patente RF nº 2220762. A membrana é uma película polimérica perfurada por canais ocos que têm uma forma quase cilíndrica na maior parte da espessura da película e afilam-se em direcção a uma das superfícies. Um método para produzir tal membrana inclui irradiar um filme de polímero com uma corrente de partículas pesadas carregadas, por exemplo, um feixe de íons acelerado, e subsequente ataque químico, caracterizado pelo fato de que o ataque químico é realizado em uma solução contendo pelo menos dois componentes dissolvidos , sendo um deles um agente de ataque químico, e o segundo - um surfactante, além de realizar processamentos adicionais, proporcionando destruição parcial e hidrofilização de uma das faces do filme, que é realizada antes do ataque químico. Tal membrana tem desempenho específico superior ao de uma membrana de pista convencional com o mesmo diâmetro de poro, pois sua resistência é determinada por uma fina camada seletiva. A espessura desta camada é de cerca de 1 µm. O resto da espessura da membrana (normalmente 9-20 µm) é na verdade o substrato. O diâmetro dos canais de poros no substrato é várias vezes (2-4) maior do que na camada seletiva. A porosidade máxima (fração volumétrica dos poros) do substrato é limitada pelo nível exigido de resistência mecânica e é de 15–30% dependendo da espessura da membrana. Em conexão com a relação acima entre os diâmetros dos canais no substrato e na camada seletiva, a porosidade máxima da camada seletiva não excede 7-8%. À medida que o grau de assimetria aumenta, a porosidade na superfície seletiva torna-se ainda menor. A baixa porosidade da camada seletiva limita o desempenho específico da membrana. Esta circunstância é uma desvantagem das membranas obtidas de acordo com a patente da Federação Russa nº 2220762.

Para eliminar esta deficiência, foi proposta a criação de uma membrana de trilha com um conjunto adicional de poros na camada seletiva. Para fazer isso, propõe-se modificar a estrutura da membrana da trilha de modo que a camada seletiva contenha poros que terminam na profundidade do filme e orientada em um ângulo em relação ao conjunto de poros passantes. Foi assumido que devido ao não paralelismo dos eixos dos canais nessas matrizes, os poros teriam interseções. Assim, os poros cegos contribuirão para o transporte de um meio viscoso através da membrana. Devido aos poros não passantes, a porosidade na camada seletiva aumenta e a resistência mecânica da camada de substrato (na qual o número de poros não aumenta) é preservada. A desvantagem desta solução técnica é que o sinal de “não paralelismo dos eixos dos canais dos poros” como tal não resolve o problema. Para garantir a operabilidade de todo o sistema de poros, é necessário que todos os poros não passantes se cruzem com os poros de outro conjunto que tenha saídas para o outro lado da membrana. Matrizes de poros não paralelos podem praticamente não se cruzar nos seguintes casos:

Se a espessura da camada na qual estão localizados os canais das duas matrizes consideradas for pequena;

Se a porosidade volumétrica da membrana for insuficiente e, portanto, os canais dos poros são elementos estruturais separados por grandes distâncias;

Se o ângulo entre os eixos dos canais das matrizes em consideração não for suficientemente grande;

Se todos os três ou quaisquer dois fatores listados acima estiverem ativos ao mesmo tempo.

Assim, a solução técnica proposta foi mais uma declaração do problema do que a sua solução. Não garantiu a operabilidade de um conjunto adicional de poros não passantes.

A presente invenção considera a solução técnica como o análogo mais próximo e resolve o problema de aumentar a eficiência da camada seletiva da membrana de trilha e, assim, o problema de aumentar a produtividade específica da membrana no processo de filtração.

Este problema é resolvido pelo fato de que a membrana porosa, que é um filme contendo pelo menos dois arranjos de canais ocos retos com constrições na camada próxima à superfície, e os eixos dos canais pertencentes a diferentes arranjos não são paralelos, e em pelo menos uma das matrizes consiste em canais não passantes começando na superfície e terminando na profundidade do filme, contém uma camada na qual os canais da matriz não passante são conectados por interseções com os canais de outra matriz que tem saídas para o outro lado da membrana.

Assim, ao contrário da solução (o análogo mais próximo), introduzimos um recurso que dá à membrana uma nova propriedade topológica - a exigência de que os canais de um arranjo não passante sejam conectados com os canais de outro arranjo por interseções mútuas. Em outras palavras, o volume de poros pertencentes a ambas as matrizes em consideração deve ser um espaço conectado (enquanto matrizes de poros simplesmente não paralelos geralmente não formam um espaço conectado). A camada na qual o número necessário de interseções é fornecido pode ser chamada de camada de conectividade. Esta camada pode estar localizada perto de uma das superfícies da membrana ou em profundidade. Como existem poros em pelo menos dois maciços simultaneamente na camada de conectividade, a porosidade volumétrica desta camada é maior do que nas camadas adjacentes. Neste sentido, uma solução útil é colocar esta camada profundamente na membrana, o que reduz o risco de danos à camada selectiva por impactos mecânicos na membrana. Esta possibilidade, proporcionada pela solução técnica proposta, é outra diferença em relação ao análogo mais próximo, proporcionando uma vantagem. Nas explicações a seguir, são dados exemplos da estrutura da membrana quando a camada de conectividade está localizada na espessura da membrana.

A essência da invenção é ilustrada na Fig.1-6. No âmbito da invenção proposta, são possíveis diversas soluções técnicas específicas para alcançar um efeito benéfico. A Fig.1-6 ilustra opções para soluções técnicas.

A Figura 1 mostra uma das estruturas mais simples da membrana proposta. Ele contém uma série de poros passantes 1, perpendiculares à superfície e afilando-se em ambas as superfícies da membrana. O método para obter tais poros é conhecido (ver, por exemplo). Além deste conjunto, a membrana contém um conjunto de canais inclinados 2 começando numa das superfícies da película e terminando na espessura da película. Devido à presença de um conjunto adicional de canais inclinados, a área total dos poros na superfície inferior da membrana aumenta significativamente. Devido ao fato dos canais pertencentes a diferentes arrays não serem paralelos, eles se cruzam; como resultado, os poros cegos contribuem para Taxa de transferência membranas. Na prática, por exemplo, no caso de uma membrana de trilha com espessura de 23 μm, a densidade dos canais passantes é 2 10 8 cm -2, a densidade e o comprimento dos canais não passantes são 2 10 8 cm -2 e 6 μm, respectivamente, o diâmetro dos canais na espessura da membrana é de 0,2 μm, o ângulo entre os canais passantes e não passantes é de 45°, e a distribuição aleatória dos poros sobre a superfície, o número médio de interseções por canal é pelo menos 2. Assim, canais pertencentes a diferentes arranjos formam um único sistema poroso.

A Figura 2 mostra uma seção de uma membrana tendo um conjunto de canais passantes 1 e dois conjuntos de canais não passantes, um de cada lado (2 e 3). Devido a isso, consegue-se um aumento da porosidade em ambas as camadas seletivas da membrana.

3 mostra a estrutura de uma membrana contendo dois arranjos de canais cegos que se cruzam (3 e 4). Matrizes podem conter quantidade diferente canais; canais podem ser comprimentos diferentes- isto consegue uma mudança na porosidade em espessura de acordo com a lei desejada. A estrutura da figura 3 é uma demonstração da possibilidade de fabricação de uma membrana com espessura superior ao comprimento do percurso das partículas carregadas no filme. Na prática essa oportunidade acontece que é muito importante.

A Figura 4 ilustra outra versão da estrutura da membrana contendo dois arranjos de canais não passantes que se cruzam mutuamente, enquanto o diâmetro dos canais diminui na camada próxima à superfície apenas em um lado da membrana. O conjunto de pistas não passantes 7 não tem constrições perto da superfície. Assim, a membrana tem uma camada selectiva 5 na superfície inferior da membrana. Os canais cegos inclinados 2 servem para aumentar a porosidade da camada seletiva 5. A camada 6, contendo apenas um conjunto de canais (na Fig.4 - a parte superior da membrana), é um substrato que fornece a resistência mecânica da membrana e ao mesmo tempo fornece alta permeabilidade. A camada 5 com poros estreitando em direção à superfície determina as propriedades seletivas da membrana. A camada 10 contém dois conjuntos de poros - nesta camada, os canais se cruzam, formando um único sistema de poros da membrana.

A Figura 5 mostra uma configuração com uma única camada selectiva constituída por dois conjuntos de canais 3 e 2 que se cruzam. O conjunto de canais cilíndricos 7 proporciona uma certa porosidade e permeabilidade da camada de "substrato" da membrana. Matrizes de poros 2 e 3 afunilando-se em direção à superfície proporcionam a porosidade necessária na camada seletiva. A camada 10 está marcada na espessura da membrana, dentro da qual existe uma intersecção de canais de poros pertencentes a diferentes arranjos.

Para aumentar o número de interseções, o número de matrizes de canais ponta a ponta e não passantes pode ser significativamente maior. A Fig.6 mostra uma variante quando a membrana contém dois conjuntos de canais de passagem inclinados 8 e 9 e um conjunto de canais não passantes orientados perpendicularmente à superfície.

Para a fabricação de membranas com a estrutura descrita, é proposto o seguinte método que resolve o problema.

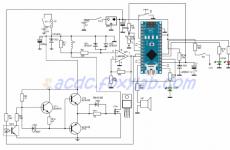

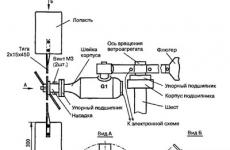

O problema é resolvido pelo fato de que no método de fabricação de uma membrana porosa, que é um filme contendo pelo menos dois arranjos de canais ocos retos com constrições na camada próxima à superfície, além disso, os eixos dos canais pertencentes a diferentes arranjos não são paralelos e, ao mesmo tempo, pelo menos uma das matrizes consiste em canais não passantes começando na superfície e terminando na profundidade do filme, o que inclui a irradiação do filme polimérico com partículas carregadas pesadas e subsequente ataque químico, o membrana contém uma camada na qual os canais da matriz não passante são conectados por interseções com os canais de outra matriz que tem saídas para o outro lado da membrana, além disso, uma matriz de canais não passantes é obtida pela irradiação do filme em um ângulo α i com a normal à superfície do filme com partículas com intervalo R i , fluência n i , e os valores α i e R i são selecionados a partir da condição R ic cos α i Hdn i sinβ ij / cosα i ≥1, onde H é a espessura da camada na qual as i-ésima e j-ésima matrizes de canais se cruzam, β ij é um ângulo agudo formado pelos eixos de interseção dos canais pertencentes às i-ésima e j-ésima matrizes. O princípio de criação de matrizes de poros que se cruzam em um determinado ângulo é ilustrado na Fig.7. Num filme de espessura L, são mostrados canais que se cruzam, pertencentes a diferentes arranjos, tendo comprimentos Ri e Rj, e entrando no filme em ângulos diferentes. A camada de filme na qual os canais se cruzam é caracterizada pela espessura H. 8 e 9 mostram como um aumento no ângulo β ij entre canais pertencentes a diferentes arranjos leva a um aumento no número de interseções de canais, com a mesma espessura de camada H e o mesmo número de canais por unidade de área da superfície do filme em cada uma das matrizes. 10 ilustra o facto de que à medida que o ângulo αi aumenta, o número de intersecções de canais pertencentes a diferentes conjuntos também aumenta. Ao interpretar as Figuras 8 a 10, deve-se lembrar que são projeções bidimensionais de objetos tridimensionais. Isto significa que a intersecção de canais nas projeções não significa necessariamente a intersecção de canais de poros no espaço. No entanto, o número de interseções nas projeções bidimensionais é proporcional ao número de interseções no espaço (ceteris paribus). Além das características angulares dos arranjos de poros, a probabilidade de sua intersecção no espaço tridimensional é afetada pela densidade e pelo diâmetro dos poros. Para que o poro pertencente ao j-ésimo arranjo quase certamente se cruze com pelo menos um poro do i-ésimo arranjo, é necessário que os canais dos poros do arranjo i-ro formem uma “paliçada sólida” interações . Matematicamente, esta condição é expressa da seguinte forma: Р≥1, onde Р=Hdn i sinβ ij /cosα i . Nesta expressão, o valor de H/cosα i é o comprimento da seção dos poros do i-ésimo arranjo, localizado em uma camada de espessura H. O valor de Hdsinβ ij /cosα i é a área de projeção de a seção especificada no plano perpendicular aos poros da j-ésima matriz. Ao calcular a área de projeção, negligenciamos a mudança no diâmetro dos poros na camada próxima à superfície, uma vez que a espessura desta é inferior a 1 μm. O valor de Hdn i sinβ ij /cosα i é a área total das projeções das seções de poros localizadas na camada de espessura H e pertencentes ao i-ésimo arranjo por unidade de área da superfície da membrana. No caso em que o valor de Hdn i sinβ ij /cosα i é várias vezes maior que a unidade, cada poro da j-ésima matriz experimenta várias interseções com os poros da i-ésima matriz. A contabilização da fusão tangente dos canais de poros duplica o número de interseções. O não cumprimento da condição por nós introduzida (P≥1) leva à ausência do resultado técnico desejado. Por exemplo, com uma combinação dos parâmetros H, d, ni, β ij e α i tais que P assume um valor de 0,1, apenas uma pequena fração dos poros da matriz não passante está associada à estrutura de poros principal do membrana. Ao mesmo tempo, esse conjunto de poros praticamente não contribui para o desempenho da membrana, mas prejudica sua resistência mecânica. Em P = 0,01, o conjunto de poros não passantes não participa completamente do transporte de um meio viscoso através da membrana. A utilização do método proposto é especialmente importante se for necessário formar uma camada de conectividade de pequena espessura. Neste caso, uma escolha intuitiva de parâmetros estruturais ou um método de tentativa e erro têm poucas chances de sucesso. Para obter poros de acordo com o método proposto, é utilizado o método de trilhas gravadas seletivamente produzidas por partículas pesadas de alta energia em dielétricos. O princípio de criação de matrizes de poros que se cruzam é ilustrado na Fig.11. A película de polímero 11 é transportada na direção indicada pela seta 14. Um feixe de partículas pesadas carregadas 12, tais como íons pesados acelerados de um acelerador, passa através da película, deixando rastros que penetram na película de uma superfície para outra. Um feixe de partículas pesadas carregadas de menor energia 13 cai sobre o filme em um ângulo diferente e deixa rastros nele que terminam na espessura do filme em uma certa profundidade. Ao ajustar a energia das partículas, são obtidas trilhas com o comprimento necessário. A irradiação de um filme polimérico com feixes de partículas com diferentes energias pode ser realizada sequencialmente: primeiro, o filme é tratado com um feixe de partículas de uma energia e depois com um feixe de partículas de outra energia. Para obter matrizes de trilhas de diferentes comprimentos entrando no filme em diferentes ângulos, pode-se usar o mesmo feixe de partículas pesadas carregadas; neste caso, a formação de diferentes arrays ocorre simultaneamente. A Figura 12 mostra o filme 11 envolvendo no momento da irradiação o eixo cilíndrico 15. Um feixe de partículas carregadas 12, por exemplo, íons pesados acelerados, passa pela janela 16, cujas seções superior e inferior são cobertas por uma fina folha metálica 17 (aqui o termo “fino” significa que o filme não é espesso o suficiente para reter completamente as partículas que passam através dele). Partículas que passam pela parte aberta da janela caem sobre o filme e deixam rastros nele. As partículas que passam através da folha de metal (elas são mostradas condicionalmente na Fig.12 por setas mais curtas) perdem parte de sua energia e não penetram no filme. Eles deixam rastros no filme que param na espessura do filme. Ao alterar a espessura da folha metálica, são obtidas trilhas não passantes com o comprimento necessário. A irradiação de um filme sobre um eixo cilíndrico permite criar matrizes de trilhas que preenchem um determinado intervalo de ângulos. A este respeito, as expressões matemáticas para as condições para a formação da estrutura da membrana são um tanto modificadas. Se uma matriz de canais não passantes for obtida irradiando o filme na faixa de ângulos [α i max , α i max ] em relação à normal à superfície do filme, então os valores α i min , α i max e R eu sou escolhido a partir da condição de que R icos α i Hdn i (sinβ ij) cp /(cosα i) cp ≥1, onde H é a espessura da camada na qual as i-ésima e j-ésima matrizes de canais se cruzam, (sinβ ij) cp é o valor médio do seno do ângulo agudo formado pelos eixos de interseção dos canais pertencentes ao i-ésima e j-ésima matrizes, (cosα i ) cp é o valor médio do cosseno na faixa de ângulos [α i min , α i max ]. O filme polimérico, no qual são criadas matrizes de trilhas que se cruzam usando os métodos descritos acima, é submetido a tratamento químico (decapagem), como resultado, um sistema de canais ocos é formado no filme. Assim, obtém-se uma membrana porosa. Ao realizar o ataque químico na presença de um surfactante, conforme descrito em , são obtidos canais com constrições na camada superficial em ambos os lados da membrana, ou seja, as estruturas representadas nas Figuras 1 a 3. Se o filme de polímero original tiver camadas superficiais mais densas e mais resistentes aos ataques químicos do que o material na espessura do filme, então tais estruturas podem ser obtidas sem adição de surfactantes à solução de ataque. Por exemplo, isto pode ser conseguido usando filmes de policarbonato. Ao usar filmes de tereftalato de polietileno, que geralmente têm espessura uniforme, é necessário adicionar surfactantes à solução de ataque. A permeabilidade dos poros que se estreitam na superfície e a resistência da membrana dependem da relação entre o diâmetro dos canais dos poros na superfície e o diâmetro dos canais na espessura da membrana. Conforme mostrado por nós em , a proporção ideal para membranas de pista é caracterizada por um amplo máximo situado na faixa de 1:1,5 a 1:5. Nesta faixa consegue-se um aumento de produtividade (permeabilidade) sem perda de resistência mecânica. Membranas com estrutura assimétrica, cujos poros são estreitados apenas em um lado da membrana (ver Fig.4-6), são obtidas pelo processamento do filme polimérico, que proporciona degradação parcial e hidrofilização do polímero em um lado do filme. O processamento é realizado antes do ataque químico. Este tratamento consiste na exposição à radiação ultravioleta ou plasma em atmosfera contendo oxigênio. Como resultado da exposição à radiação, ocorre uma destruição parcial da camada próxima à superfície do material do filme. Ao usar radiação UV, seu comprimento de onda é selecionado de modo que seja absorvido por uma fina camada próxima à superfície. Em outras palavras, o comprimento de onda desejado está próximo do limite de transparência do material em relação à radiação eletromagnética. Por exemplo, no caso de um filme de tereftalato de polietileno, o comprimento de onda necessário é 310-320 nm e, no caso de um filme de policarbonato, 280-290 nm. A taxa de ataque da camada próxima à superfície destruída durante a imersão subsequente do filme no agente de ataque é maior do que para o material não destruído. Portanto, o formato dos canais de poros formados durante o ataque é assimétrico: no lado não tratado do filme, os poros apresentam um estreitamento acentuado, enquanto no lado tratado o estreitamento é menos pronunciado. Com gravação adicional, a camada destruída no lado usinado é completamente removida. Assim, obtém-se uma membrana assimétrica, constituída por um substrato de poros grandes e uma fina camada seletiva com poros pequenos. Neste caso, a densidade numérica dos poros no substrato e na camada seletiva é diferente. Devido aos métodos acima de irradiação com partículas pesadas carregadas, o número de poros por unidade de área da camada seletiva é maior que o número de poros por unidade de área do verso da membrana (substrato). Uma das principais vantagens do método proposto é que ele pode ser facilmente implementado na produção industrial de membranas de trilhos. Todas as etapas do processamento do material do filme são realizadas em modo contínuo. O filme na forma de um rolo de 20 a 60 cm de largura e dezenas de milhares de metros de comprimento entra na operação de irradiação com partículas pesadas carregadas, onde é rebobinado a uma velocidade de 1 a 100 cm/s sob um feixe de partículas de varredura. Parte do feixe é passada através de um metal ou outra folha com a espessura necessária para reduzir a energia das partículas ao nível desejado. O filme é transportado de tal forma que partículas de diferentes energias caem sobre o filme em diferentes ângulos (por exemplo, como mostrado na Fig. 12). O rolo resultante de película irradiada com partículas prossegue então para uma segunda fase de tratamento, por exemplo com luz UV, onde é rebobinado de modo que apenas um lado da película fique voltado para a fonte de radiação. A velocidade de retrocesso é escolhida de modo que a exposição necessária seja alcançada. Dependendo do número e da intensidade das fontes de radiação UV, a velocidade de rebobinamento do filme pode ser de 1-100 cm/min. Na terceira etapa, o filme passa por uma máquina de gravação, como no método usual de produção de membranas de trilha. As opções específicas para implementar o método proposto são ilustradas pelos exemplos a seguir. Exemplo 1 Um filme de tereftalato de polietileno (PET) de 23 µm de espessura, 320 mm de largura e 2 m de comprimento foi irradiado perpendicularmente à superfície com um feixe de varredura de íons criptônio acelerados com uma energia de 250 MeV de modo que a densidade da trilha iônica fosse 2×10 8cm-2. Durante a irradiação, os íons perfuraram o filme. A seguir, o filme foi dividido em duas partes (A e B), de 1 m cada. A parte A foi deixada como controle. A Parte B foi re-irradiada de ambos os lados com um feixe de varredura de íons Kr com uma energia de 20 MeV em um ângulo de 45° (cosα i = 0,707) na mesma intensidade de feixe n i que durante a primeira irradiação. A faixa de íons criptônio de 20 MeV no polímero foi de 5 μm. A espessura da camada de intersecção H foi de cerca de 3,5 μm. Além disso, ambas as partes A e B foram expostas ao ar por 60 minutos com radiação filtrada de lâmpadas UV LE-30, de modo que o espectro de radiação incidente nas amostras continha apenas um componente com comprimento de onda superior a 315 nm. A potência da radiação UV incidente foi de 5 W m -2 . As amostras A e B assim sensibilizadas foram imersas em NaOH 6 M suplementado com surfactante dodecilbenzenossulfonato de sódio 0,01% e tratadas a 60° por 6 minutos. As membranas resultantes e suas clivagens foram examinadas utilizando um microscópio eletrônico de varredura. O diâmetro médio dos poros na superfície foi de 0,1 µm. A densidade dos poros foi de 2×10 8 cm -2 na amostra A e 4×10 8 cm -2 na amostra B. O diâmetro médio dos poros d na profundidade do filme foi determinado nos cavacos das amostras e foi de 0,25 μm . A interseção de matrizes de poros passantes e não passantes foi alcançada devido ao fato de que o valor do parâmetro Hdn i sinβ ij /cosα i era 1,7 (este valor é a soma dos valores H=3,5×10 -4 cm, d=0,25×10 - 4 cm, n i =2×10 8 cm -2 , sinβ ij =0,707, cosα i =0,707). A resistência das membranas obtidas foi investigada pelo método de determinação da pressão diferencial que destrói a membrana que cobre um orifício redondo com área de 1 cm 2 . Para os corpos de prova A e B, a pressão de fratura foi de 0,32 e 0,27 MPa, respectivamente. A produtividade específica inicial das membranas em água destilada foi medida a uma queda de pressão de 0,1 MPa e foi de 4 e 7 ml/min/cm 2 para as amostras A e B, respectivamente. Assim, a aplicação do método proposto possibilitou a obtenção de uma membrana com mesmo diâmetro de poro na camada seletiva e desempenho significativamente melhor com leve perda de resistência mecânica. Exemplo 2 Um filme de tereftalato de polietileno (PET) de 23 µm de espessura, 320 mm de largura e 2 m de comprimento foi irradiado perpendicularmente à superfície com um feixe de varredura de íons criptônio acelerados com uma energia de 250 MeV de modo que a densidade da trilha iônica fosse 2×10 8cm-2. Durante a irradiação, os íons perfuraram o filme. A seguir, o filme foi dividido em duas partes (A e B), de 1 m cada. A parte A foi deixada como controle. A Parte B foi repetidamente irradiada de um lado com um feixe de varredura de íons Kr através de uma folha redutora de energia iônica em ângulos de ± 45° na mesma intensidade do feixe que durante a primeira irradiação. Além disso, ambas as partes - A e B - foram expostas durante 120 minutos ao ar com radiação não filtrada de lâmpadas UV LE-30 de um lado. A potência da radiação UV incidente foi de 5 W m -2 . As amostras A e B assim sensibilizadas foram imersas em NaOH 6 M suplementado com surfactante dodecilbenzenossulfonato de sódio 0,01% e tratadas a 60° por 6 minutos. Desta forma, foram obtidas membranas correspondentes à estrutura mostrada na Figura 5. As membranas resultantes e suas clivagens foram examinadas utilizando um microscópio eletrônico de varredura (MEV). Imagens SEM são apresentadas na Fig.13. A Fig.13a mostra a estrutura da amostra A, contendo um conjunto de canais paralelos, afinando na superfície superior (seletiva). 13b mostra a estrutura da amostra B contendo duas matrizes adicionais de poros cegos que cruzam a matriz de poros passantes em ângulos de ±45°. As micrografias eletrônicas mostram claramente as interseções de poros pertencentes a diferentes maciços, o que garante a formação de um sistema único de poros. A espessura da camada na qual as interseções dos arranjos de poros estão localizadas é de 5 μm. A densidade de poros foi de 2×10 8 cm -2 na amostra A e 4×10 8 cm -2 na camada seletiva da amostra B. Imagens das superfícies não seletivas e seletivas da amostra B são mostradas nas Figuras 13c e 13d. , respectivamente. O diâmetro médio dos poros na superfície seletiva foi de 0,14 µm. O diâmetro médio dos poros no lado não seletivo e na profundidade da membrana foi de 0,3 μm. Na imagem SEM da Fig. 13d, as aberturas de poros pertencentes a diferentes arranjos são claramente distinguíveis: objetos escuros são canais que se estendem para dentro perpendicularmente à superfície do filme; objetos mais leves são poros inclinados pertencentes a maciços não passantes e que se estendem mais profundamente em um ângulo de 45°. A partir das características geométricas da membrana fornecidas, é fácil calcular que para cada uma das matrizes não passantes, o valor de Hdn i sinβ ij /cosα i é 1,5. A resistência das membranas obtidas foi investigada pelo método de determinação da pressão diferencial que destrói a membrana que cobre um orifício redondo com área de 1 cm 2 . Para os corpos de prova A e B, a pressão de fratura foi de 0,32 e 0,27 MPa, respectivamente. A produtividade específica inicial das membranas em água destilada foi medida a uma queda de pressão de 0,1 MPa e foi de 4 e 6,5 ml/min/cm 2 para as amostras A e B, respectivamente. Assim, a aplicação do método proposto possibilitou a obtenção de uma membrana com mesmo diâmetro de poro na camada seletiva e desempenho significativamente melhor com leve perda de resistência mecânica. Exemplo 3 Um filme de tereftalato de polietileno (PET) de 23 μm de espessura, 320 mm de largura e 2 m de comprimento foi irradiado com um feixe de varredura de íons de criptônio acelerados com uma energia de 250 MeV de modo que a densidade da trilha de íons fosse de 1,5×10 8 cm -2 . Durante a irradiação, o filme girava em torno de um rolo cilíndrico, cujo diâmetro e o tamanho vertical do feixe foram escolhidos de modo que os íons criassem trilhas no filme na faixa de ângulos de -30° a +30° em relação ao normal. à superfície. Os íons penetraram no filme. A seguir, o filme foi dividido em duas partes (A e B), de 1 m cada. A parte A foi deixada como controle. A Parte B foi repetidamente irradiada de um lado com um feixe de varredura de íons Kr com uma energia de cerca de 30 MeV e com a mesma distribuição angular (±30° em relação à normal à superfície). A densidade dos rastros criados durante a segunda irradiação foi de 2×10 8 cm -2 . Além disso, ambas as partes - A e B - foram expostas por 180 minutos ao ar com radiação não filtrada de lâmpadas UV LE-30. A potência da radiação UV incidente foi de 8 W m -2 , enquanto a potência da radiação incidente nas faixas >320 nm e<320 нм составляла соответственно 5 Вт м -2 и 3 Вт м -2 . Сенсибилизированные таким образом образцы А и Б погрузили в 6 М NaOH с добавлением 0,025% поверхностно-активного вещества сульфофенокси додецилдисульфонат натрия и обрабатывали при 70° в течение 6 минут. Полученные мембраны и их сколы исследовали в сканирующем электронном микроскопе. Средний диаметр пор на поверхности, на которую падало УФ-излучение, составил 0,4 мкм. Средний диаметр пор на противоположной поверхности составил 0,2 мкм. Плотность пор составила 1,5×10 8 см -2 на обеих сторонах мембраны А. В мембране Б плотность пор на стороне с большим диаметром составила 1,5×10 8 см -2 , а на стороне с меньшим диаметром - 3,5×10 8 см -2 . Средний синус угла β ij между треками, принадлежащим двум массивам в образце Б, составил 0,48 (он рассчитывается как среднее значение синуса в интервале углов от 0 до 60°). Средний косинус угла α i наклона треков несквозного массива по отношению к нормали к поверхности составил 0,96. Таким образом, набор величин, определяющих вероятность пересечений массивов пор, выглядит следующим образом: Н=4,8×10 -4 см, d=0,4×10 -4 см, n i =2×10 8 см -2 , (sinβ ij) ср =0,48, (cosα i) cp =0,96. Численное значение параметра, определяющего вероятность пересечений каналов, составляет 2. Прочность полученных мембран была исследована методом определения разностного давления, разрушающего мембрану, закрывающую круглое отверстие площадью 1 см 2 . Для образцов А и Б давление разрушения составило 0,30 и 0,25 МПа, соответственно. Начальная удельная производительность мембран по дистиллированной воде была измерена при перепаде давления 0,1 МПа и составила 11 и 20 мл/мин/см 2 для образцов А и Б, соответственно. Точка пузырька, измеренная при смачивании мембран этанолом, найдена одинаковой для А и Б и равной 0,28 МПа. Таким образом, применение предложенного метода позволило получить мембрану с тем же диаметром пор в селективном слое и существенно лучшей производительностью при незначительной потере механической прочности. Micrografias eletrônicas das duas superfícies da membrana A são mostradas na Fig.14, a e b. As figuras 14c e d mostram micrografias eletrônicas de duas superfícies da membrana B. A comparação das figuras 14b e d mostra que a amostra B supera significativamente a amostra A na densidade de furos no lado seletivo. A Fig.14e mostra uma clivagem da membrana B, na qual são visíveis conjuntos de poros que se cruzam. A membrana fica voltada para o lado com o maior diâmetro de poro voltado para cima. A camada inferior da membrana, com cerca de 8 µm de espessura, contém um conjunto adicional de canais inclinados (em diferentes ângulos). 15 mostra o desempenho da membrana proposta em comparação com membranas de pista existentes da mesma classificação (0,2 µm). Gráficos da dependência da vazão volumétrica de água no tempo de filtração são apresentados para a membrana B deste exemplo (curva 3), para uma membrana de trilha assimétrica obtida de acordo com o método (curva 2) e para uma membrana de trilha de um estrutura convencional (curva 1). A filtração foi realizada com queda de pressão de 0,02 MPa, utilizando porta-filtro com área de 17 cm 2 . As dependências apresentadas mostram que a membrana proposta tem uma vantagem ainda maior em termos de volume de líquido filtrado durante um período de tempo relativamente longo do que em termos de desempenho inicial. Exemplo 4. Um filme de policarbonato de 20 µm de espessura, 300 mm de largura e 2 m de comprimento foi irradiado com um feixe de varredura de íons de criptônio acelerados com uma energia de 250 MeV em uma faixa de ângulo de ±30° em relação ao normal, de modo que a densidade da trilha de íons era 2×10 9 cm -2 . Durante a irradiação, os íons perfuraram o filme. A seguir, o filme foi dividido em duas partes (A e B), de 1 m cada. A parte A foi deixada como controle. A Parte B foi re-irradiada de ambos os lados com um feixe de varredura de íons Kr com energia de 20 MeV e mesma distribuição angular (±30°). A densidade da pista durante a irradiação repetida foi de 3×10 9 cm -2 . Além disso, ambas as partes - A e B - foram expostas por 20 minutos ao ar com radiação filtrada de lâmpadas UV LE-30. As amostras A e B assim sensibilizadas foram imersas em NaOH 3M suplementado com surfactante dodecilbenzenossulfonato de sódio a 0,01% e tratadas a 70° por 2,5 minutos. As membranas resultantes e suas clivagens foram examinadas utilizando um microscópio eletrônico de varredura. O diâmetro médio dos poros na superfície foi de 30 nm. A densidade de poros em ambas as superfícies foi de 5×10 9 cm -2 na amostra B e 2×10 9 cm -2 na amostra A. O diâmetro médio dos poros na profundidade do filme foi determinado nos cavacos das amostras e totalizou 90nm. A produtividade específica inicial das membranas em água destilada foi medida a uma queda de pressão de 0,1 MPa e foi de 0,35 e 0,6 ml/min/cm 2 para as amostras A e B, respectivamente. Exemplo 5. Um filme de ftalato de polietileno com 23 μm de espessura, 300 mm de largura e 2 m de comprimento foi irradiado com um feixe de varredura de íons de xenônio acelerados com uma energia de 150 MeV em um ângulo de 0° com o normal, de modo que a densidade da trilha de íons fosse 2×10 9 cm -2 . Durante a irradiação, os íons penetraram no filme a uma profundidade de 20 μm. A seguir, o filme foi dividido em duas partes (A e B), de 1 m cada. A parte A foi deixada como controle. A Parte B foi repetidamente irradiada do lado oposto com um feixe de varredura de íons Xe com uma energia de 40 MeV em ângulos de ± 45° em relação ao normal. A densidade da pista durante a irradiação repetida foi de 3×10 9 cm -2 . Além disso, ambas as partes - A e B - foram expostas de um lado durante 200 minutos ao ar com radiação não filtrada de lâmpadas UV LE-30. Neste caso, a amostra B foi exposta do lado com menor densidade de pista. A potência da radiação UV incidente foi de 8 W m -2 . As amostras A e B assim sensibilizadas foram imersas em NaOH 3 M suplementado com surfactante sulfofenoxi dodecil dissulfonato de sódio 0,025% e tratadas a 90° por 4 minutos. O diâmetro médio dos poros na superfície não exposta à radiação UV foi de 35 nm. O diâmetro médio dos poros no verso da membrana foi de 60 nm. O valor numérico do parâmetro que determina a probabilidade de cruzamento dos canais, a soma dos valores H=6×10 -4 cm, d=0,06×10 -4 cm, n i =3×10 9 cm -2 , sinβ ij =0,707, cosα i = 0,707 e é 1,1. A produtividade específica inicial das membranas em água destilada foi medida a uma queda de pressão de 0,1 MPa e foi de 0,4 e 0,7 ml/min/cm 2 para as amostras A e B, respectivamente. Assim, os materiais apresentados mostram que a solução técnica proposta permite obter membranas de via com camadas seletivas de elevada porosidade, o que garante um aumento no desempenho específico das membranas de via. Literatura 1. Loeb S., Sourirajan S. Adv. Química. Série 38 (1962) 117. 2. Mulder M. Introdução à tecnologia de membrana. M., Mir, 1999, p.167. 3. Preço PB, Walker RM. Pat. US 3.303.085, B01D, 2/1967. 4. Bean C.P., DeSorbo W. Pat. US 3.770.532.11/1973. 5. Dytnersky Yu.I. e outros. Colloid Journal, 1982, vol. 44, nº 6, página 1166. 6. Nechaev A.N. e outras membranas. VINITI, M., 2000, nº 6, p.17. 7. Apel P.Yu., Voutsadakis V., Dmitriev S.N., Oganesyan Yu.Ts. Patente RF 2220762. Anterior. 24/09/2002. Publicados 10/01/2004. 8. Apel P.Yu., Dmitriev S.N., Ivanov O.M. pedido RU 2006124162, publ. 20/01/2008, B01D 67/00, (resumo), BIPM, 2008, nº 2, p.114. 9. Apel P.Yu. e Dmitriev S.N. Membranas, VINITI, M., 2004, nº 3 (23), p.32. 10. Apel P.Yu. e outros.Colloid Journal, 2004, v.66, nº 1, p.3. 1. Uma membrana porosa, que é um filme contendo pelo menos duas matrizes de canais ocos retos com constrições na camada próxima à superfície, enquanto os eixos dos canais pertencentes a diferentes matrizes não são paralelos e, ao mesmo tempo, pelo menos um dos arranjos consiste em canais não passantes, começando na superfície e terminando na profundidade do filme, caracterizado por a membrana conter uma camada na qual os canais de um arranjo não passante são conectados por interseções com os canais de outra matriz. 2. Membrana de acordo com a reivindicação 1, caracterizada por os canais apresentarem constrições em apenas uma superfície da membrana e pelo menos um conjunto de canais não passantes se estender até esta superfície. 3. Membrana de acordo com a reivindicação 1, caracterizada por os canais apresentarem constrições em ambas as superfícies da membrana. 4. Membrana de acordo com a reivindicação 3, caracterizada por conter pelo menos dois conjuntos de canais cegos, pelo menos um dos quais voltado para uma superfície, e pelo menos um dos quais voltado para outra superfície. 5. Membrana de acordo com a reivindicação 1, caracterizada por a relação entre o diâmetro dos canais na superfície e o diâmetro dos canais na espessura da membrana estar na faixa de 1:1,5 a 1:5. 6. Método para fabricar uma membrana, que é um filme contendo pelo menos duas matrizes de canais ocos retos com constrições na camada próxima à superfície, enquanto os eixos dos canais pertencentes a diferentes matrizes não são paralelos e, ao mesmo tempo, , pelo menos uma das matrizes consiste em canais não passantes começando na superfície e terminando na profundidade do filme, e incluindo irradiação do filme polimérico com partículas pesadas carregadas e subsequente ataque químico, caracterizado por a membrana conter uma camada em que os canais de uma matriz não passante são conectados por interseções com os canais de outra matriz, e uma matriz de canais não passantes é obtida pela irradiação do filme em um ângulo α i com a normal à superfície do filme por partículas com alcance R i , fluência n i , e os valores de α i e R i são escolhidos a partir da condição 7. Método para fabricar uma membrana de acordo com a reivindicação 6, caracterizado pelo fato de que a gravação é realizada em uma solução contendo um surfactante. 8. Método para fabricação de membrana de acordo com a reivindicação 6, caracterizado pelo fato de que, para obter estreitamento dos canais em apenas um lado da membrana, antes do ataque químico, o filme polimérico é tratado de um lado com radiação ultravioleta em um atmosfera contendo oxigênio. 9. Método para fabricar uma membrana de acordo com qualquer uma das reivindicações 6 a 8, caracterizado pelo fato de que um filme de tereftalato de polietileno é considerado um filme polimérico. 10. Método para fabricar uma membrana de acordo com qualquer uma das reivindicações 6 a 8, caracterizado por uma película de policarbonato ser considerada uma película de polímero. 11. Método para fabricar uma membrana de acordo com qualquer uma das reivindicações 6 a 8, caracterizado pelo fato de que um filme de naftalato de polietileno é considerado um filme de polímero. 12. Método para fabricar uma membrana de acordo com qualquer uma das reivindicações 6 a 8, caracterizado pelo fato de que íons com carga múltipla acelerados em um acelerador, por exemplo, um ciclotron, são usados como partículas carregadas pesadas. 13. Método para fabricar uma membrana, de acordo com a reivindicação 12, caracterizado pelo fato de que para criar matrizes de canais passantes e não passantes na membrana, é utilizado o mesmo feixe de íons acelerados, pelo menos uma parte do qual é passada através de uma folha que reduz a energia dos íons, cuja espessura e material são escolhidos dependendo da energia do íon da condição R i cosα i Patentes semelhantes: